WRT เครื่องตรวจจับเชือกแม่เหล็กเชือกลวดเหล็กเชือกภายในภายนอกเครื่องตรวจจับข้อบกพร่อง HRD-100 1. ข้อกำหนด

มาตรฐาน: GB / T21837-2008, ASTM E1571-2001 (ข้อกำหนดมาตรฐานสำหรับการตรวจสอบทางแม่เหล็กไฟฟ้าของเชือกลวดเหล็ก ferromagnetic), GB / T5972-2006 / ISO 4309: 90, GB8918—2006

ระยะการตรวจจับ: Φ1.5—300 มม. (เลือกเซ็นเซอร์ที่แตกต่างกัน)

ความเร็วสัมพัทธ์ระหว่างเซ็นเซอร์กับลวดสลิง: 0.0–6.0 m / s ทางเลือกที่ดีที่สุด: 0.3–1.5 m / s

ช่องว่างที่ดีที่สุดระหว่างปลอกนำและเชือกลวด: 2-6 มม. อนุญาตให้มีช่องว่าง: 0 - 15 มม

ประเภทไฟล์ที่ส่งออก: ไฟล์ Word ที่ส่งออก

Alarm: เตือนภัยด้วยเสียงและแสง

การตรวจจับตำแหน่งเชือกลวด (LF) ที่ใช้งานไม่ได้

ความแม่นยำในการตัดสินเชิงคุณภาพ: 99.99%

การประเมินเชิงปริมาณ

ข้อผิดพลาดการทำซ้ำของความไว: ± 0.055%

แสดงข้อผิดพลาด: ± 0.2%

ข้อผิดพลาดของการตรวจจับตำแหน่ง (L): ± 0.2%

พลังงาน: แหล่งจ่ายไฟ 5V ของคอมพิวเตอร์

น้ำหนักของเซ็นเซอร์: <10 กก. (เซ็นเซอร์ปกติ)

สภาพแวดล้อมอุณหภูมิ -10 ℃ ~ 40 ℃

ความดันอากาศ: 86 ~ 106Kpa

ความชื้นสัมพัทธภาพ: ≤85%

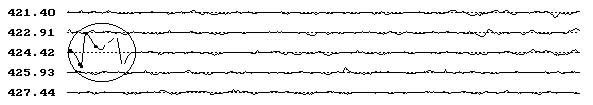

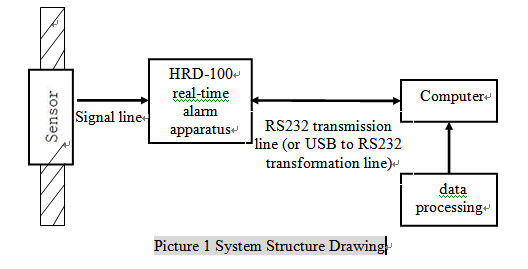

ระบบ windows ของเครื่องตรวจจับคอมพิวเตอร์ลวดสลิงเป็นผลิตภัณฑ์ต่ออายุระบบ GB ซึ่งขึ้นอยู่กับทฤษฎีซอฟต์แวร์ DOS และการแสดงผลแบบเรียลไทม์ปลุกเตือนแนวทางอุดมการณ์ใช้ Visual Basic6.0 พื้นฐานภาษาการเขียนโปรแกรมดำเนินการรวบรวมที่จะกลายเป็น

ส่วนฮาร์ดแวร์ของระบบนี้ใช้เซ็นเซอร์แม่เหล็กขั้นสูงในประเทศและต่างประเทศและโมดูลการสุ่มตัวอย่างการวิจัยและพัฒนาอิสระรวมกันผ่านการขับสายหลัก RS232 (หรือ USB) เก็บข้อมูลโดยตรงในคอมพิวเตอร์

ส่วนซอฟต์แวร์ระบบนี้อยู่ในพื้นฐานการวิเคราะห์การแปลงเวฟเล็ตในการใช้ภาษาพื้นฐานการเขียนโปรแกรม Visual Basic 6.0 ดำเนินการรวบรวมเป็น บรรลุฟังก์ชั่นเช่นการได้มาซึ่งข้อมูลและการควบคุมการวิเคราะห์ข้อมูลการแสดงข้อมูลการจัดเก็บข้อมูลและอื่น ๆ เพิ่มคุณสมบัติที่มองเห็นได้ในฟังก์ชั่นซอฟต์แวร์ DOS และด้วยแนวโน้มที่ไม่ซ้ำกันอย่างต่อเนื่องเพื่อติดตามวิธีการอาจต่อเนื่องสัญญาณข้อมูลที่สังเกตได้แบบไดนามิกและสถานการณ์การเปลี่ยนแปลงและการแสดงผลแบบเรียลไทม์ที่ได้รับและส่งสัญญาณเตือน ซอฟต์แวร์เพิ่มฟังก์ชันการประเมินอัตโนมัติ ในข้อบกพร่องบางส่วนแสดงให้เห็นถึงส่วนหน้าเพิ่มขึ้นและร้อยละพื้นที่ส่วนรวม; ซอฟต์แวร์และ Windows เข้ากันได้อย่างสมบูรณ์เหมาะกับการใช้งานความเฉื่อยของผู้ใช้ใช้ไฟล์ Word จากรายงานการตรวจสอบการผลิต

ซอฟต์แวร์ระบบนี้อาจใช้กับเครื่องตรวจจับคอมพิวเตอร์แบบลวดสลิงที่รองรับรูปแบบข้อมูลการสุ่มตัวอย่างซอฟต์แวร์ DOS และสามารถวิเคราะห์การประมวลผลได้

ระบบ windows ใช้ขั้นตอนการดำเนินงานที่เป็นอิสระและระบบการตรวจสอบความปลอดภัยสามารถเหมาะสำหรับคอมพิวเตอร์ที่ทันสมัยแต่ละประเภทได้อย่างสมบูรณ์

2. ความต้องการของระบบ

2.1 ความต้องการในการจำหน่ายฮาร์ดแวร์ของคอมพิวเตอร์:

หน่วยประมวลผล: Above Celeron 1.5GHZ

หน่วยความจำ: 128MB

ฮาร์ดดิสก์: 10G

การเชื่อมต่อ: RS232 หรือ USB

จอภาพ: เหนือ VGA

2.2 ความต้องการสภาพแวดล้อมซอฟต์แวร์:

- ระบบนี้รองรับระบบปฏิบัติการ Windows XP, Windows 7, Linux ฯลฯ

- ต้องติดตั้งแพลตฟอร์ม word office ของ Microsoft

2.3 การจัดการระบบ

| เซ็นเซอร์แม่เหล็ก (รวมถึงระยะทางที่ตั้ง) | เป็นกลุ่ม |

| อุปกรณ์เตือนภัยตามเวลาจริงของ HUATEC HRD-100 | หนึ่ง |

| สายเชื่อมต่อสัญญาณ | หนึ่ง |

| สายส่ง RS232 (หรือสายแปลง USB เป็น RS232) | หนึ่ง |

| แพ็คเกจซอฟต์แวร์สำหรับวัตถุประสงค์พิเศษของ windows | หนึ่ง |

| คอมพิวเตอร์ | หนึ่ง |

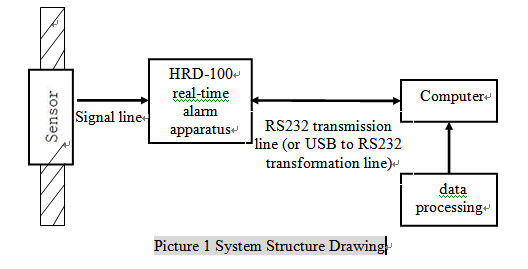

3. การแนะนำเซ็นเซอร์

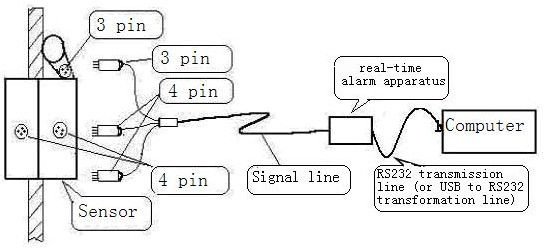

เซ็นเซอร์แม่เหล็ก: เซ็นเซอร์ประกอบด้วยตัวระบุตำแหน่งการเคลื่อนที่ (ล้อนำ, ตัวเข้ารหัส), การติดตั้งแม่เหล็กและการสุ่มตัวอย่าง หลังจากระบบเปิดใช้งานเชือกลวดและมีการเคลื่อนไหวสัมพัทธ์จากนั้นก็สามารถรวบรวมสัญญาณ

ดิสเพลสเมนต์ดิสเพลสเมนต์: ล้อนำหมุนเป็นวงกลมตัวเข้ารหัสโฟโตอิเล็กทริกจะส่งพัลซ์คำสั่งการสุ่มตัวอย่างออกมาเพื่อให้ได้การสุ่มตัวอย่างพื้นที่เท่ากัน

การติดตั้งการสะกดจิต: เมื่อเชือกลวดและมีการเคลื่อนไหวสัมพัทธ์เสร็จสิ้นการสะกดจิตตามแนวแกนเชือกลวด

องค์กรการสุ่มตัวอย่าง: เมื่อลวดสลิงและเซ็นเซอร์มีการเคลื่อนไหวสัมพัทธ์องค์ประกอบฮอลล์ประกอบด้วยช่องทางการสุ่มตัวอย่างจะเปลี่ยนสภาพการเปลี่ยนแปลงการรั่วไหลของฟลักซ์แม่เหล็กลวดสลิงเป็นสัญญาณแรงดันไฟฟ้าจำลอง

4. อุปกรณ์เตือนภัยแบบเรียลไทม์ของ HUATEC

อุปกรณ์เตือนภัยแบบเรียลไทม์ของ HUATEC เป็นการรวบรวมข้อมูลแบบพกพาอเนกประสงค์ผ่านสายส่ง RS232 เพื่อส่งและบันทึกสัญญาณข้อมูลที่แปลงแล้วไปยังคอมพิวเตอร์ใช้ประโยชน์จากฟังก์ชั่น CPU ของคอมพิวเตอร์ที่น่าเกรงขามออนไลน์และการประมวลผลแบบเรียลไทม์ ตามค่าเกณฑ์ที่เทียบเท่าซึ่งจะตั้งค่าล่วงหน้าส่งสัญญาณเตือนตามเวลาจริง กลุ่มหนึ่งเพื่อให้กลุ่มแบตเตอรี่ลิเธียมเซ็นเซอร์แหล่งจ่ายไฟออกเป็น 5V มีพอร์ตชาร์จเพิ่มเติมที่สามารถจ่ายไฟและสวิตช์ไฟได้

รูปที่ 2 แผนภาพการเดินสายสัญญาณการสุ่มตัวอย่าง

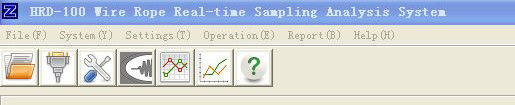

5. แนะนำซอฟต์แวร์

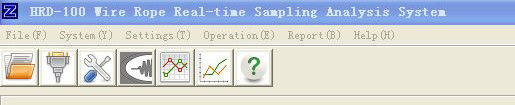

ภาพที่ 3 รายการฟังก์ชั่นหลัก

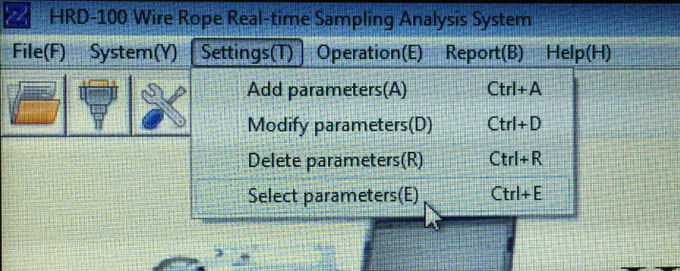

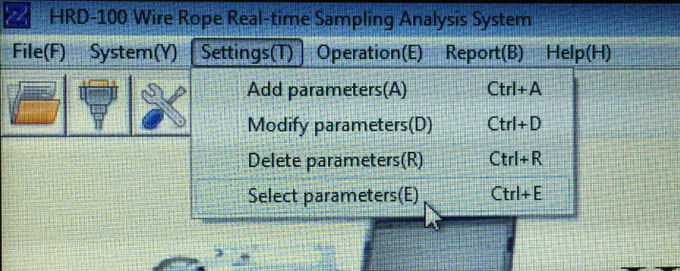

รูปที่ 8 การตั้งค่าพารามิเตอร์

6. การวิเคราะห์ลวดหัก

การวิเคราะห์ Wire Broken (Ctrl + N) เป็นขั้นตอนการเจรจาระหว่างคนกับเครื่องจักรเป็นรายการฟังก์ชันการประมวลผลการวิเคราะห์สำหรับข้อมูลการทดสอบ วิธีการสองวิธีสามารถเข้าสู่กระบวนการนี้: หนึ่งวิธีเข้าสู่การสนทนาร่างกายมนุษย์โดยตรงตามก่อนหน้านี้ อีกวิธีหนึ่งคือ " เปิด " วิธีการป้อนคลิกที่คอลัมน์ปฏิบัติการ " การวิเคราะห์ลวดหัก " รายการ (หรือคลิกที่ปุ่มไอคอนคอลัมน์เครื่องมือ) เพื่อป้อนลำดับการปฏิบัติการหรือคลิกที่รายการ " ไฟล์ " คอลัมน์ " เปิด " หน้าต่างสอบถามรายละเอียดเพิ่มเติมจะ ป๊อปคลิกที่รายการ " การวิเคราะห์ " เพื่อเข้าสู่ลำดับการปฏิบัติการ

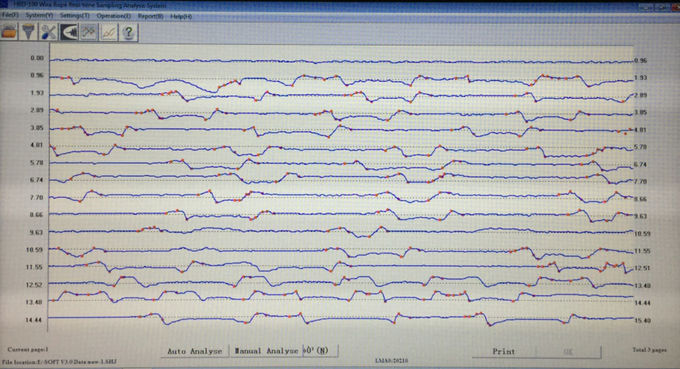

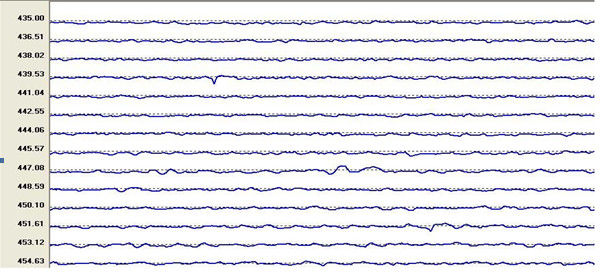

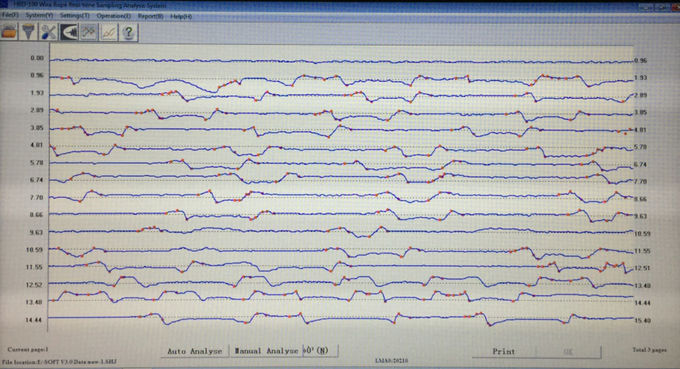

รูปที่ 11 อินเตอร์เฟสการวิเคราะห์ Broken Wire รูปภาพ

การวิเคราะห์ลวดหัก (บทสนทนาระหว่างคนกับเครื่องจักร) การแนะนำพื้นผิวที่:

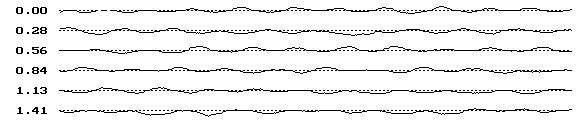

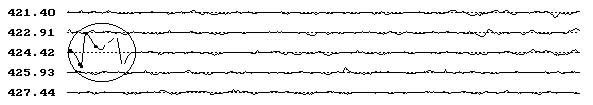

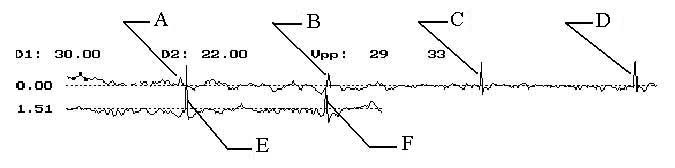

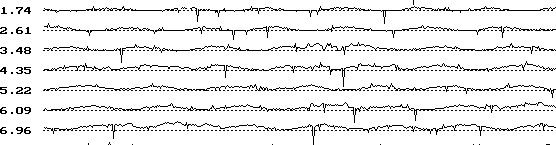

- ในหน้าต่างโพรซีเดอร์กึ่งกลางคือรูปภาพที่แสดงในรูปแบบของคลื่นข้อมูลหน้าจอจะแสดงทั้งหมด 16 บรรทัดและแต่ละบรรทัดรวมกันจะแสดงจุดสุ่ม 512 จุด

- หน้าจอแสดงผลตัวเลขทั้งสองข้างแสดงผลเป็นระยะทาง: ด้านซ้ายเป็นรูปคลื่นที่สอดคล้องกับการทดสอบตำแหน่งเริ่มต้น ด้านขวาคือผลรวมของรูปคลื่นนี้การแทนที่การทดสอบที่สอดคล้องกันระหว่างตำแหน่งเริ่มต้นและจุดสิ้นสุด

- หมายเลขหน้าสองหน้าใต้หน้าต่างแสดงผล: หมายเลขหนึ่งคือหมายเลขหน้าทั้งหมด อีกอันคือหมายเลขหน้าปัจจุบัน

- มีปุ่มหลายปุ่มที่อยู่ตรงกลางของหมายเลขหน้าสองหน้าเมื่อหมายเลขหน้าทั้งหมดไม่เกิน 1 มีปุ่มสองปุ่ม " วิเคราะห์อัตโนมัติ " และ " วิเคราะห์เทียม " เมื่อหมายเลขหน้าทั้งหมดมากกว่า 1 จะมี เพิ่มหนึ่งรายการ:“ ถัดไป ” คลิกที่“ วิเคราะห์อัตโนมัติ ” ระบบจะตัดสินจุดที่มีเครื่องหมายสีแดงและคำนวณผลลัพธ์ข้อบกพร่องบางส่วนตามพารามิเตอร์ที่เลือก (ตัวอย่างเช่นจำนวนลวดหักที่เท่ากันหรือสัดส่วนของพื้นที่หน้าตัดไปยังพื้นที่หน้าตัดทั้งหมด); คลิกที่ " วิเคราะห์เทียม " ระบบจะทำเครื่องหมายจุดสัญญาณคลื่นที่น่าสงสัยทั้งหมดคะแนนจะได้รับการยืนยันหรือลบโดยผู้ดำเนินการที่มีประสบการณ์ระบบจะเขียนรายงานตามผลการตัดสิน การดำเนินการทั้งสองจะมุ่งไปที่หน้าปัจจุบันเท่านั้นต้องเลือกโหมดการทำงานอีกครั้งหลังจากการเปลี่ยนหน้า “ ต่อไป ” ส่วนใหญ่จะใช้ในการเปลี่ยนหน้าเท่านั้นจะสามารถเปลี่ยนหนึ่งหน้าไปยังหน้าถัดไปหน้าก่อนหน้านี้จะไม่สามารถดูได้ก่อนที่จะตัดสินสิ้นสุด การลากม้วนเพื่อสแกนหน้าก่อนหน้าจะได้รับอนุญาตหลังจากตัดสินจบเท่านั้น แต่ไม่อนุญาตให้แก้ไข

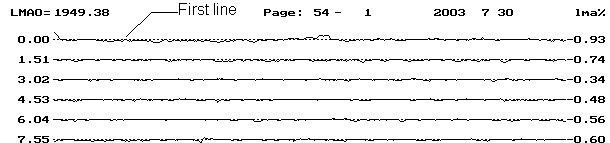

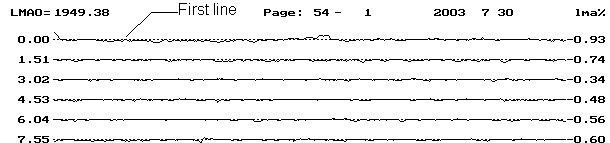

- มีแถวแสดงอยู่ใต้ปุ่มด้านซ้ายเป็นเส้นทางและชื่อของไฟล์ที่เปิดในครั้งนี้ ตรงกลางคือค่า LMA0 ค่านี้เป็นค่าอ้างอิงของพื้นที่หน้าตัดที่คำนวณโดยอัตโนมัติโดยระบบสำหรับกลุ่มข้อมูลนี้โดยยึดตามค่าเฉลี่ยแถวแรกของรูปแบบคลื่นข้อมูลนี้ ในกระบวนการปรับเทียบเพียงแค่ต้องกรอกในคอลัมน์พารามิเตอร์พื้นที่หน้าตัดระบบจะประเมินการประมวลผลการวิเคราะห์ข้อมูลการเปลี่ยนพื้นที่หน้าตัดโลหะ (เช่นการเสื่อมสภาพ) ตามค่า LMA0

- เมื่อใช้การวิเคราะห์แบบเทียมกลุ่มของค่า VPP จะปรากฏขึ้นที่ด้านขวาและด้านล่างคืออดีตยอดถึงยอดและหลังยอดถึงยอดของคลื่นรูปแบบสัญญาณผิดปกติบางส่วนในตำแหน่งที่ทำเครื่องหมายในจุดสีแดงในหน้าต่างแสดง เมื่อใช้การวิเคราะห์อัตโนมัติค่านี้จะไม่ปรากฏขึ้น

ขั้นตอนการวิเคราะห์ลวดหักดังต่อไปนี้:

- เลือกกลุ่มของพารามิเตอร์เพื่อให้เหมาะกับการประเมินนี้หากไม่มีคนที่เหมาะสมที่จะเพิ่มหรือแก้ไขและยืนยันการเลือกที่จะใช้

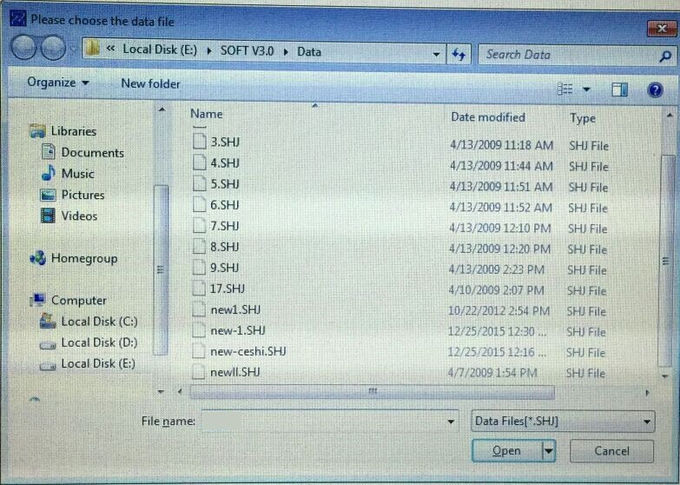

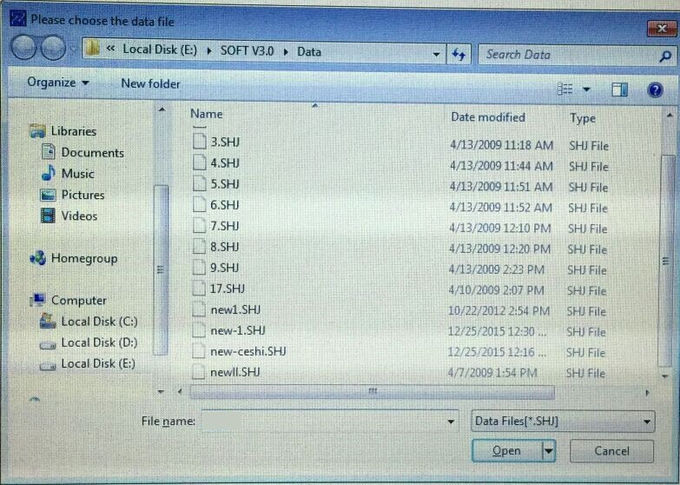

- เข้าสู่ขั้นตอนตามขั้นตอนการปฏิบัติงานข้างต้นหน้าต่าง“ เลือกไฟล์ข้อมูล” จะปรากฏขึ้นและคลิกที่ไฟล์ข้อมูลการประมวลผลที่เตรียมไว้แล้วเปิดเพื่อเข้าสู่รายการขั้นตอน

รูปที่ 12 หน้าต่างเลือกไฟล์ข้อมูล

- ระบบจะทำหน้าที่ตามลอการิทึมพารามิเตอร์ซึ่งจะเลือกตามการสแกนอัตโนมัติเมื่อสัญญาณข้อบกพร่องบางส่วนสองยอดยอดค่าเฉลี่ยหมายถึงค่าจะสูงกว่าค่าขีด จำกัด แรกจะดำเนินการในบันทึกสัญลักษณ์ไปยังสถานที่นี้และจะ ให้สัญลักษณ์สัญญาณในหน้านี้ในสถานการณ์ที่คล้ายกันทั้งหมด

- แต่ละจุดจะได้รับการยืนยันหรือลบออกโดยผู้ดำเนินการที่มีประสบการณ์และเชือกหย่อน, ลวดกระโดด, การเปลี่ยนรูปและข้อบกพร่องอื่น ๆ ของเชือกลวดอาจถูกตัดสินจากรูปแบบคลื่นการทดสอบ ให้ความสนใจกับสามเหลี่ยมหน้าจั่วที่มีสองยอดยอดค่าความแตกต่างของข้อมูลไม่ใหญ่และยอดรูปแบบคลื่นคล้ายกับมุมแหลม ลักษณะข้อบกพร่องที่เป็นรูปธรรมและการประเมินความรู้โดยละเอียดอาจพบได้ในบทที่ 6 การวิเคราะห์ข้อบกพร่องและการประเมินผล

- เมื่อผู้ปฏิบัติงานไม่มีความคิดเห็นที่แตกต่างกันในจุดสีแดงที่ทำเครื่องหมายไว้ในหน้าจอปัจจุบันและตัดสินว่าสายขาดให้คลิกปุ่ม " วิเคราะห์อัตโนมัติ " จุดสีแดงที่ทำเครื่องหมายไว้ทั้งหมดในหน้านี้จะได้รับการยืนยันสำหรับลวดหักระบบจะคำนวณค่าปริมาณโดยอัตโนมัติในแต่ละสถานที่และแสดงรายการค่าในรายงานผลลัพธ์ คลิกที่ปุ่ม "ถัดไป" เพื่อเปิดหน้าและดำเนินการอีกครั้ง

- เมื่อผู้ประกอบการมีความคิดเห็นที่แตกต่างกันตามสัญญาณของข้อบกพร่องในส่วนของจุดสีแดงที่ทำเครื่องหมายไว้ในหน้าจอหน้าปัจจุบันจะต้องปฏิเสธส่วนนั้นและจะต้องใช้ขั้นตอนการประเมินผลการวิเคราะห์เทียม คลิกปุ่ม " วิเคราะห์อัตโนมัติ " โดยตรงเพื่อเข้าสู่ขั้นตอนการวิเคราะห์ปลอม เครื่องหมายจุดสีแดงทั้งหมดจะถูกสแกนทีละหน้าในหน้าปัจจุบันเมื่อสแกนไปยังจุดใดจุดหนึ่งสีเครื่องหมายจะเปลี่ยนเป็นสีดำและ VPP ของมันจะปรากฏขึ้นที่ด้านล่างขวาและหน้าต่างสนทนาจะปรากฏขึ้นและสอบถามว่าเครื่องหมายนี้เป็น ลวดหัก หากตัดสินว่าลวดหักให้คลิกที่ " ใช่ " ในหน้าต่างและจุดที่ทำเครื่องหมายไว้จะเป็นสีแดง หากไม่ใช่ให้ปฏิเสธจากนั้นคลิกที่ " ไม่ " จุดที่ทำเครื่องหมายไว้จะกลายเป็นสีเหลือง นอกจากนี้อาจใช้ปุ่มลัดเพื่อตัดสินว่าหากยืนยันให้กด "Y" (หรือกดปุ่ม "Enter") หากปฏิเสธให้กด "N" เมื่อต้องการยืนยันหรือปฏิเสธอย่างต่อเนื่องให้กด "Y" ค้างไว้ (กดปุ่ม "Enter") หรือ "N" อย่างต่อเนื่องเช่นเดียวกัน

- เมื่อผู้ปฏิบัติงานมีความคิดเห็นที่แตกต่างกันตามสัญญาณของข้อบกพร่องบนจุดสีแดงที่ทำเครื่องหมายไว้ทั้งหมดในหน้าจอหน้าปัจจุบันทั้งหมดจะให้พวกเขาทั้งหมดปฏิเสธกดปุ่ม "N" แบบยาว เมื่อกลุ่มข้อมูลนี้มีหลายหน้าจออาจคลิกที่หน้าถัดไปโดยตรงเพื่อให้หน้าเต็มปฏิเสธและเข้าสู่หน้าถัดไปของหน้าจอดังนั้นการทำเครื่องหมายทั้งหมดในหน้านี้จะถูกปฏิเสธและไม่ได้เข้าอีกต่อไป ผลการตัดสิน แต่หน้าสุดท้ายไม่สามารถทำได้เพียงกด "Y" หรือ "N" แบบยาวตามวิธีการด้านบนเท่านั้น

- หลังจากการวิเคราะห์แต่ละหน้าสิ้นสุดลงปุ่มสองปุ่มถือว่าเกินความจำเป็น

- หากรายงานผลลัพธ์ต้องได้รับการวิเคราะห์และประเมินผลในเวลานี้เมื่อการประเมินการวิเคราะห์สิ้นสุดลงให้ป้อนคอลัมน์รายงานทันทีและคลิกรายการ“ รายงานลวดขาด ” เปิดและดูรายงานผลลัพธ์

- หลังจากกำหนดไฟล์ข้อมูลแล้วอาจทำการเลือกไฟล์ข้อมูลที่ต้องการวิเคราะห์ต่อไป

7. การวิเคราะห์การเสื่อมสภาพ

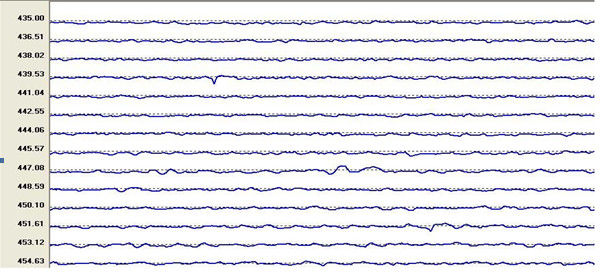

การวิเคราะห์การเสื่อมสภาพ (Ctrl + L) เป็นขั้นตอนการประเมินผลเพื่อการทดสอบการเปลี่ยนแปลงพื้นที่หน้าตัดของเชือกลวดโลหะ (ตัวอย่างเช่นการเสื่อมสภาพ) เป็นรายการฟังก์ชั่นการประเมินผลอัตโนมัติสำหรับข้อมูลการทดสอบตามค่าตัวเลข คลิกที่ " การวิเคราะห์การเสื่อมสภาพ " ในคอลัมน์การทำงาน (หรือใช้ปุ่มด่วนโดยตรง) เพื่อเข้าสู่ลำดับการทำงาน (ดังรูปที่ 13)

รูปที่ 13 อินเตอร์เฟสการวิเคราะห์การเสื่อมสภาพรูปภาพ

อินเตอร์เฟซการวิเคราะห์การเสื่อมสภาพแนะนำ:

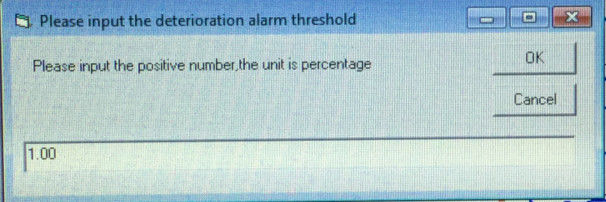

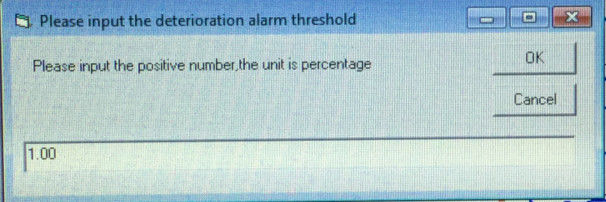

- เมื่อเข้าสู่ขั้นตอนหน้าต่าง " เกณฑ์การเตือนการเสื่อมสภาพ " จะปรากฏขึ้น (เช่นรูปที่ 14) ใส่ตัวเลขบวกในพื้นที่ว่างตามแต่ละมาตรฐานวิชาชีพข้อกำหนดค่า จำกัด หรือตามความต้องการของตัวเอง ขั้นตอนจะวางอยู่บนค่านี้จะปรับผลตามลดพื้นที่หน้าตัดโลหะ (ตัวอย่างเช่นการเสื่อมสภาพ) เมื่อผลลัพธ์เกินค่านี้สีของเปอร์เซ็นต์การเสื่อมสภาพในพื้นผิวด้านขวาจะเปลี่ยนเป็นสีแดง ผลข้อมูลคลื่นรูปแบบที่ถือว่าสีแดงจะถูกบันทึกไว้ในรายงานการเสื่อมสภาพ

รูปที่ 14 หน้าต่างเลือกไฟล์ข้อมูล

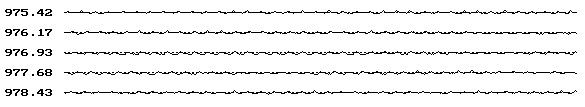

- ในหน้าต่างโพรซีเดอร์กึ่งกลางคือรูปภาพที่แสดงในรูปแบบของคลื่นข้อมูลหน้าจอจะแสดงทั้งหมด 16 บรรทัดและแต่ละบรรทัดรวมกันจะแสดงจุดสุ่ม 512 จุด

- หน้าจอแสดงผลตัวเลขทั้งสองข้างแสดงผลเป็นระยะทาง: ด้านซ้ายเป็นรูปคลื่นที่สอดคล้องกับการทดสอบตำแหน่งเริ่มต้น ด้านขวาคือเปอร์เซ็นต์ที่เพิ่มขึ้นหรือลดลงของรูปแบบคลื่นนี้ซึ่งสอดคล้องกับค่าตัวเลขพื้นที่หน้าตัดของโลหะคือเปอร์เซ็นต์การเปลี่ยนแปลง LMA

- มีปุ่มหลายปุ่มที่อยู่ตรงกลางของหมายเลขหน้าสองหน้าเมื่อหมายเลขหน้าทั้งหมดไม่เกิน 1 มีปุ่มสองปุ่มคือ " พิมพ์หน้าปัจจุบัน " และ "การ พิมพ์ตกลง " เมื่อหมายเลขหน้าทั้งหมดมากกว่า 1 มี จะเพิ่มสอง:“ ย้อนกลับ ” และ“ ถัดไป ” “ พิมพ์หน้าปัจจุบัน ” คือที่เกี่ยวกับกราฟหน้าปัจจุบันคลิกที่ปุ่ม "หน้าปัจจุบันพิมพ์" เกี่ยวกับแต่ละหน้าปัจจุบันในความต้องการอาจคลิกที่ปุ่มนี้; “ Enter ” เป็นปุ่มเพื่อยืนยันการพิมพ์หน้าตามต้องการ กระดาษ A4 แต่ละแผ่นอาจพิมพ์สองหน้าจออาจพิมพ์หน้าทั้งหมดในระหว่างรอผลัดกัน เมื่อจำเป็นต้องพิมพ์หน้าจอเพียงหน้าจอเดียวให้คลิกที่ " พิมพ์หน้าปัจจุบัน " ก่อนแล้วคลิกที่ "บันทึก" หน้าปัจจุบันจะถูกพิมพ์ทันที “ ย้อนกลับ ” และ“ ถัดไป ” คือปุ่มฟังก์ชั่นที่ใช้ในการพลิกหน้า

- มีแถวแสดงอยู่ใต้ปุ่มด้านซ้ายเป็นเส้นทางและชื่อของไฟล์ที่เปิดในครั้งนี้ ตรงกลางจะแสดงค่าตัวเลขพื้นที่หน้าตัดระบบจะประเมินการประมวลผลวิเคราะห์ข้อมูลการเปลี่ยนแปลงพื้นที่หน้าตัดโลหะ (เช่นการเสื่อมสภาพ) ตามค่านี้

การวิเคราะห์การเสื่อมสภาพลำดับที่เป็นรูปธรรมของการดำเนินงานดังต่อไปนี้:

- คลิกที่ " การวิเคราะห์การเสื่อมสภาพ " ในคอลัมน์ปฏิบัติการหน้าต่าง " เกณฑ์การเตือนการเสื่อมสภาพ " จะปรากฏขึ้นตามความต้องการของตัวเองหนึ่งตัวหรือมาตรฐานวิชาชีพแต่ละอาชีพป้อนข้อมูลด้วยค่าในพื้นที่ว่างและยืนยัน

- หลังจากป้อนพารามิเตอร์โฟลเดอร์ข้อมูลหลักจะปรากฏขึ้น เลือกไฟล์ที่จะต้องวิเคราะห์และเปิด

- พื้นผิวจะแสดงรูปแบบคลื่นข้อมูลไฟล์นี้และแสดงแต่ละส่วนตำแหน่งที่สอดคล้องกันการเปลี่ยนแปลงพื้นที่หน้าตัดโลหะ หากการเปลี่ยนแปลงพื้นที่หน้าตัดของโลหะมีค่าเกินกว่าจำนวนที่คาดไว้ตัวเลขในพื้นผิวด้านขวาจะเปลี่ยนเป็นสีแดงเพื่อเตือนรายงานตำแหน่งของจุดคลื่นที่สอดคล้องกันในส่วนนี้ตำแหน่งจุดสรุปและค่าที่ยิ่งใหญ่ที่สุดของการลดส่วนนี้จะถูกบันทึกไว้ในรายงาน

- เกี่ยวกับข้อกำหนดของหน้าปัจจุบันแต่ละหน้าสามารถคลิกที่“ พิมพ์หน้าปัจจุบัน ” เมื่อเลือกหน้าทั้งหมดที่ต้องการคลิกที่“ การ พิมพ์ตกลง ” และเข้าสู่ขั้นตอนการพิมพ์

ข้อควรสนใจ: เมื่อคลิกที่การพิมพ์ล่วงหน้าเชื่อมต่อเครื่องพิมพ์และคอมพิวเตอร์และตั้งค่าเครื่องพิมพ์ที่เชื่อมต่อเป็นเครื่องพิมพ์เริ่มต้น

8. รายงาน

“ Repor t” (Alt + B) มีรายงานลวดหักและรายงานการเสื่อมสภาพสองรายการฟังก์ชั่นสองรายการเหล่านี้จะแสดงผลการวิเคราะห์

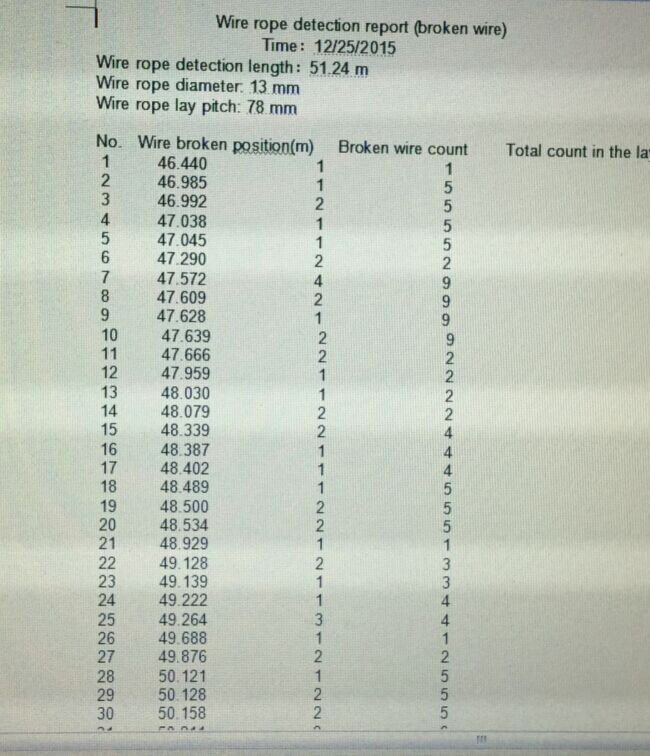

8.1 รายงานลวดหัก

" รายงาน wire wire " (Ctrl + P) เป็นจอแสดงผลสำหรับการวิเคราะห์ข้อมูลหลักในขั้นตอนการเจรจาของเครื่องจักรและบันทึกเป็นรูปแบบ Word

การดำเนินงานคอนกรีตดังนี้:

- เมื่อการประเมินการวิเคราะห์ทั้งหมด (บทสนทนาระหว่างเครื่องจักรกับข้อมูลหลักบางส่วนเสร็จสิ้นขั้นตอน " การวิเคราะห์ลวดขาด " ให้คลิกที่ " รายงานลวดเสีย " ในคอลัมน์รายงาน

- เมื่อเปิดรายงานหน้าต่างการตั้งค่ารูปแบบรายงานจะปรากฏขึ้นและ l ตั้งค่าการเลือกรูปแบบรายงาน (ดังรูปที่ 15) หน้าต่างนี้มีคำศัพท์หลักสองคำ:“ การเลือกไฟล์ ” และ“ ตัวเลือกผลลัพธ์ ” “ การเลือกไฟล์” ประกอบด้วย“ ผลลัพธ์ก่อนหน้า ” และ“ ผลลัพธ์ที่ใหม่กว่า ” สองตัวเลือกการเลือก“ ผลลัพธ์ก่อนหน้า ” หมายถึงการเปิดผลการวิเคราะห์ในเวลาที่ทำการสุ่มตัวอย่างการทดสอบและการเลือก“ ผลลัพธ์ที่ใหม่กว่า ” หมายถึงการเปิดผลการวิเคราะห์ปัจจุบัน “ ตัวเลือกผลลัพธ์ ” มี“ หมายเลขเทียบเท่าลวดหัก ” และ“ เปอร์เซ็นต์ส่วนตัดขวาง ” สองตัวเลือกโดยเลือก“ หมายเลขเทียบเท่าลวดหัก ” คือแสดงจำนวนเทียบเท่าลวดหักในรายงานลวดหักและเลือก“ เปอร์เซ็นต์ส่วนตัด ” แสดง ร้อยละระหว่างหน้าตัดและพื้นที่หน้าตัดรวมในรายงานลวดหัก เพียงคลิกที่วงกลมที่อยู่ด้านหน้าของตัวเลือกแล้วยืนยัน

- หลังจากเสร็จสิ้นการเลือกและยืนยันให้เปิดรายงานที่ต้องการทันที

- รายงานนี้อาจถูกบันทึกในไฟล์ที่จำเป็นตามโหมดการทำงานของ Word

ข้อควรสนใจ: ในขั้นตอนการวิเคราะห์สายไฟขาดรายงานลวดหักสามารถเปิดได้หลังจากเสร็จสิ้นการวิเคราะห์ทั้งหมดในหน้า

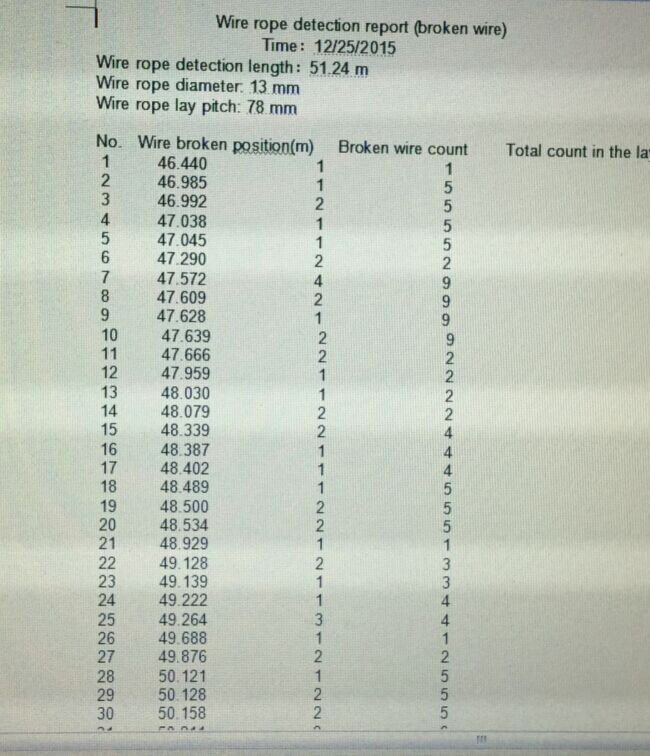

การ แนะนำรูปแบบ รายงานลวดหัก (ตามรูปที่ 16): ในหงอนรายงานมันเป็นชื่อรายงานและหมวดหมู่และเวลาการประเมินผลการวิเคราะห์ภายใต้ว่ามันคือการทดสอบความยาวเชือกลวดขนาดเส้นผ่าศูนย์กลางเชือกลวดเชือกลวดวางสนาม, การทดสอบความยาวเชือกลวดคือการทดสอบความยาวเชือกลวดทั้งหมด รายการลวดหักด้านล่างประกอบด้วยหมายเลขซีเรียลตำแหน่งลวดหัก (m) หมายเลขลวดหัก (ราก) หมายเลขลวดหักทั้งหมดที่สะสมในสนามเลย์เอาต์ (ราก) รายงานนี้แสดงการแปลผลเชิงปริมาณที่ลวดหักและจำนวนลวดหัก เมื่อแสดงเป็นเปอร์เซ็นต์รายงานจะแสดงหมายเลขซีเรียลตำแหน่งการวางลวด (m) และเปอร์เซ็นต์พื้นที่หน้าตัด (%)

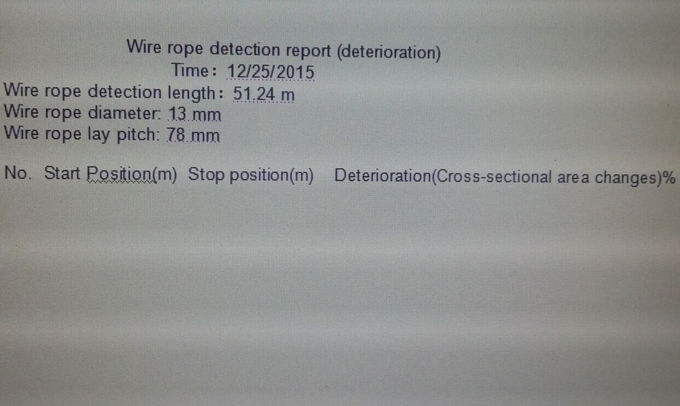

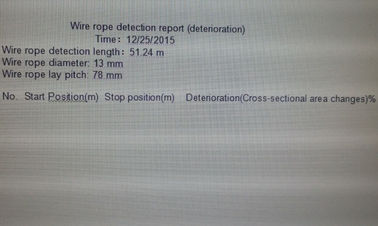

" รายงานการเสื่อมสภาพ " (Ctrl + T) ใช้สำหรับแสดงผลการวิเคราะห์ข้อมูลหลักตามค่าตัวเลขพื้นที่หน้าตัดและบันทึกเป็นรูปแบบ Word 8.2 รายงานการเสื่อมสภาพ

การดำเนินงานคอนกรีตดังนี้:

- เมื่อการประเมินการวิเคราะห์ทั้งหมด (บทสนทนาระหว่างเครื่องจักรกับข้อมูลหลักบางขั้นตอน“ การวิเคราะห์การเสื่อมสภาพ ” เสร็จสิ้นให้คลิกที่ " รายงานการเสื่อมสภาพ " ในคอลัมน์รายงาน

- รายงานนี้อาจถูกบันทึกในไฟล์ที่จำเป็นตามโหมดการทำงานของ Word

ข้อควรสนใจ: ในขั้นตอนการวิเคราะห์การเสื่อมสภาพรายการรายงานสามารถเปิดได้หลังจากเรียกดูหน้าเว็บทุกหน้าเท่านั้นและรายงานในเวลานี้เท่านั้นคือรายงานประเมินผลการวิเคราะห์ที่สมบูรณ์

การ แนะนำรูปแบบ รายงานการเสื่อมสภาพ (ตามรูปที่ 17): ในรายงานยอดมันเป็นชื่อรายงานและประเภทและเวลาการประเมินผลการวิเคราะห์ภายใต้ว่ามันคือการทดสอบความยาวเชือกลวดขนาดเส้นผ่าศูนย์กลางเชือกลวดเชือกลวดวางสนาม รายการการเสื่อมสภาพด้านล่างประกอบด้วยหมายเลขซีเรียลตำแหน่งเริ่มต้น (m) ตำแหน่งสิ้นสุด (m) ปริมาณการเสื่อมสภาพ (%) รายงานนี้แสดงจุดเริ่มต้นและจุดสิ้นสุดที่แต่ละส่วนของการเสื่อมสภาพเกินค่าที่สมมติและ juxtaposes ส่วนนี้ปริมาณการเสื่อมสภาพที่ใหญ่ที่สุด หากมีการเสื่อมสภาพอย่างต่อเนื่องเกินขีด จำกัด ก็จะแสดงตามรายการและแสดงที่การเสื่อมสภาพคือปริมาณการเสื่อมสภาพเท่าใด

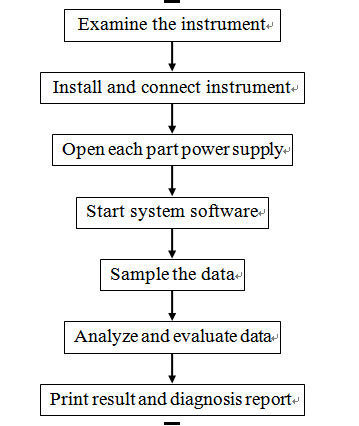

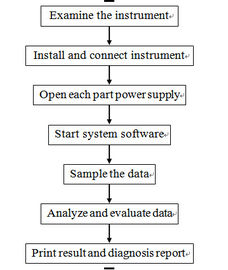

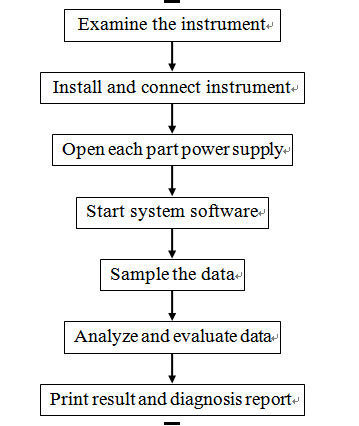

การทำงานของระบบอยู่บนหลักการของการ ทีละขั้นตอน ควรอยู่บนพื้นฐานของความคุ้นเคยกับระบบ เฉพาะการจับการเชื่อมต่อฮาร์ดแวร์ของเครื่องมือและความรู้เบื้องต้นเกี่ยวกับการติดตั้งวิธีการใช้งานซอฟต์แวร์ที่คุ้นเคยสามารถทดสอบและตัวอย่างข้อมูล เมื่อการประเมินการวิเคราะห์ข้อบกพร่องของสัญญาณข้อมูลนั้นจะต้องดำเนินการหรือกำกับโดยผู้ดำเนินการที่มีประสบการณ์หรือบุคลากรที่มีคุณสมบัติผ่านการฝึกอบรม การดำเนินงานที่เป็นรูปธรรมเช่นรูปที่ 18 แสดงให้เห็น:

9. ระบบการดำเนินงานการไหล

10. การสอบเทียบพารามิเตอร์ลวดหัก

10.1 วิธีการตัดสินหมายเลขลวดหัก

ซอฟต์แวร์ทดสอบจะตัดสินว่าสายไฟแตกตามกระบวนการดังต่อไปนี้ ขั้นแรกให้ค้นหาสัญญาณความผิดปกติในพื้นที่หลายร้อยเมตรทดสอบสัญญาณ (มักเกิดจากลวดหัก); หลังจากพบสัญญาณที่ทำให้เกิดการแตกหักตำแหน่งหมายเลขลวดหักนี้จะได้รับผ่านการคำนวณซอฟต์แวร์ดังนั้นจึงได้ตำแหน่งลวดหักและหมายเลขลวดหักตำแหน่งลวดหักควรถูกกำหนดให้มีช่องว่างระหว่างเจ็ทลวดแตกที่แตกต่างออกจากเจ็ทตาม แกนเชือกจะถูกระบุว่าเป็นสถานที่แตกหักของลวดแตกต่างกันนั่นคือความละเอียดของลวดหักคือช่องว่างระหว่างเจ็ท

พูดจากวิธีการประมวลผลสัญญาณซอฟต์แวร์ทดสอบที่เสร็จสิ้นการดำเนินการข้างต้นจะรับรู้โดยใช้เกณฑ์การตั้งค่า เมื่อมีสัญญาณมากกว่าค่าเกณฑ์แรกในสัญญาณทดสอบคือข้อบกพร่องบางส่วนค่าเกณฑ์ขั้นแรกส่วนใหญ่จะหักพารามิเตอร์การรับรู้สายลวดไม่ว่าจะมีลวดหักถ้าค่ามีขนาดเล็กเกินไปก็จะปรากฏตัดสินมากขึ้น; ขนาดใหญ่อาจปรากฏการทดสอบรั่ว ค่าเกณฑ์ที่สองคือสัญญาณพารามิเตอร์ความแตกต่างเชิงปริมาณในที่เกินกว่าค่าเกณฑ์แรกขนาดของมันส่วนใหญ่จะถูกตัดสินโดยเส้นผ่านศูนย์กลางลวดสลิงที่เรียบง่ายถ้าค่าของมันมีขนาดใหญ่เกินไปจำนวนลวดหักจะได้รับการตัดสินน้อย; ลวดที่เล็กเกินไปหักจะถูกพิจารณาเพิ่มเติม

การตั้งค่าอย่างถูกต้อง“ ค่าเกณฑ์แรก ”,“ ค่าเกณฑ์ที่สอง ” เป็นกุญแจสำคัญในการตัดสินและวิเคราะห์สัญญาณทดสอบอย่างแน่แท้ ดังนั้นวิธีการตั้งค่า "ค่า แรกเกณฑ์ ", " ค่าเกณฑ์ที่สอง ", วิธีคอนกรีตมีสองชนิด: หนึ่งคือการสอบเทียบแบบออฟไลน์ (พื้นฐานที่สุด, มาตรฐานที่สุด, มากที่สุด) และอื่น ๆ คือการสอบเทียบออนไลน์

10.2 วิธีการสอบเทียบแบบออฟไลน์

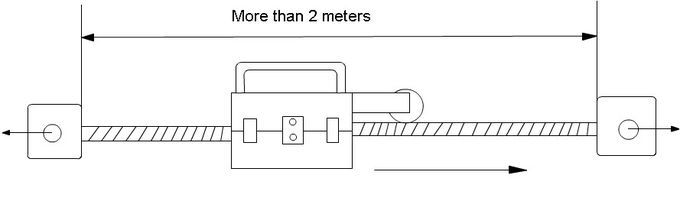

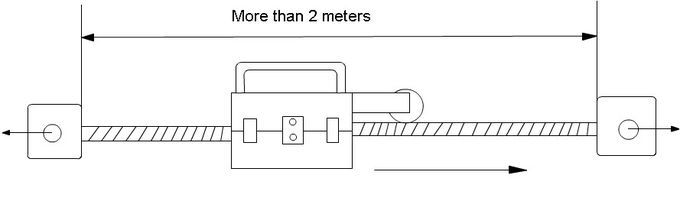

ใช้เชือกลวดใหม่หรือเก่าซึ่งเหมือนกับเชือกลวดทดสอบและความยาวไม่น้อยกว่า 2 เมตรเช่นเดียวกับการทดสอบ ใส่และดึงเชือกลวดนี้จากนั้นทำการจำลองลวดที่เสียมาตรฐานโดยทั่วไปแล้วจะทำการทดสอบลวดด้วยลวดหักหนึ่งสองสามและหลายชนิด คำขอที่เป็นรูปธรรมอาจอ้างถึง American ASTM E1571-1996 "การทดสอบวิธีการทางแม่เหล็กไฟฟ้ากฎเชือกมาตรฐาน"

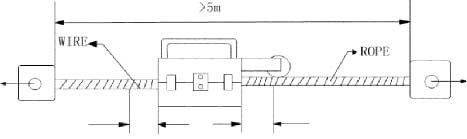

เช่นเดียวกับภาพที่ 19 แสดงให้เห็น:

รูปที่ 19 แผนภาพการติดตั้งเชือกลวดสอบเทียบ

ติดตั้งชุดตรวจจับตั้งค่าพารามิเตอร์เชือกลวดที่รู้จักในฟังก์ชั่น " เพิ่มพารามิเตอร์ " เช่นเส้นผ่าศูนย์กลางพื้นที่ตัดขวางโลหะสนามนอนวางช่วงเวลาการสุ่มตัวอย่างอัตราการขยายตัวของรูปคลื่น (สมมติว่าอาจชั่วคราว 1 ) และตั้ง " ค่าเกณฑ์แรก " และ " ค่าเกณฑ์ที่สอง " เป็นค่าที่น้อยกว่า ป้อนฟังก์ชัน " เลือกพารามิเตอร์ " เพื่อเลือกหมายเลขซีเรียลของพารามิเตอร์นี้ เข้าสู่ฟังก์ชั่น " สุ่มตัวอย่าง ", ดึงเซ็นเซอร์เพื่อผ่านการจำลองตำแหน่งลวดหัก (เพื่อให้สามารถเคลื่อนที่ไปมาได้), การทดสอบสิ้นสุด, เข้าสู่ขั้นตอนการวิเคราะห์

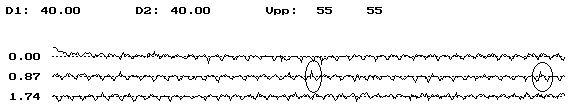

รูปแบบการทดสอบการแสดงผลหน้าจอคลื่น เมื่อ " First Threshold value " ใหญ่กว่าการติดต่อที่ขาดสายสัญญาณจะไม่สามารถบอกได้ว่าตอนนี้ควรกลับไปที่การปรับเทียบ " ค่า Threshold แรก " เพื่อเปลี่ยนเล็กน้อยแล้วป้อน " การวิเคราะห์ลวดหัก " กำหนดชื่อไฟล์ข้อมูลทดสอบป้อนการวิเคราะห์ลวดเทียมที่หักและดำเนินการดังนี้

กระบวนการจดจำสายไฟที่ไม่สมบูรณ์ซอฟต์แวร์จะทำการเปรียบเทียบสัญญาณยอดแต่ละจุดเมื่อเกินกว่า " ค่าเกณฑ์แรก " จะทำเครื่องหมายจุดสีแดงสามจุด หากไม่มีสัญญาณการติดต่อลวดที่ขาดให้ค้นหาจุดยอดถัดไปที่เกิน " ค่าเกณฑ์แรก " ให้ดำเนินการต่อไปจนกว่าจะทำเครื่องหมายสัญญาณลวดที่ชำรุดทั้งหมดเสร็จ

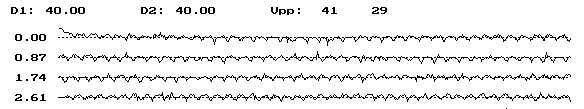

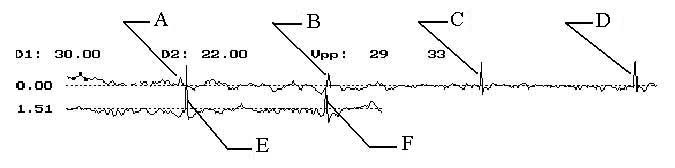

สังเกตกลุ่มของค่าภายใต้หน้าจอ ค่าสองค่าหลัง VPP จะเป็นค่ายอดตามลำดับ ตั้ง " ค่าเกณฑ์แรก " เป็นประมาณ 85% ของค่าที่น้อยกว่าในค่าสองค่า หาก " ค่าเกณฑ์แรก " เล็กเกินไปสัญญาณสายไฟที่ไม่เสียหายจะถูกทำเครื่องหมาย สังเกตค่าเหนือหน้าจอและพบการเปลี่ยนแปลงความกว้างของสัญญาณลวดที่แตกหักระหว่างสัญญาณพื้นหลังและ " ค่าเกณฑ์ขั้นแรก " จะถูกตั้งค่าอย่างเหมาะสม เนื่องจากลวดหักที่มีค่าความเข้มข้นเป็น 2, 3 หรือมากกว่าความกว้างของสัญญาณที่สอดคล้องกันจึงมีขนาดใหญ่กว่าค่าที่สัมพันธ์กัน 1 การตั้งค่า " ค่าเกณฑ์ขั้นแรก " มีจุดประสงค์หลักที่สายหักเส้นเดียว

หลังจากการตั้งค่า "ค่า แรกเกณฑ์ " ป้อนข้อมูลประวัติเพื่อตัดสินลวดหักสำหรับจุดสัญญาณสีแดงที่ทำเครื่องหมายกด "Enter" เพื่อยืนยันหลังจากการดำเนินการเสร็จสิ้นสังเกตการแสดงผลการทดสอบปรับ " ค่าเกณฑ์ที่สอง "ทำให้ผลการทดสอบโดยทั่วไปสอดคล้องกับลวดหัก ตั้งค่าพารามิเตอร์และทดสอบอย่างต่อเนื่องเพื่อให้ได้ค่าที่ดีที่สุด

เกี่ยวกับเชือกลวดซึ่งประกอบด้วยข้อกำหนดลวดสลิงชนิดต่าง ๆ เมื่อการตัดสินลวดหักต้องเลือก " ค่าเกณฑ์ที่สอง " ที่เหมาะสมเพื่อให้ได้ผลลัพธ์เชิงปริมาณที่เปรียบเทียบได้อย่างสมเหตุสมผลและผลการคำนวณจะแสดงเป็นจำนวนที่เท่ากันในขณะนี้ เมื่อเกิดสนิมลวดสลิงขึ้นอย่างรุนแรงจุดสนิมก็จะสร้างสัญญาณความผิดปกติที่ใหญ่กว่าด้วยดังนั้นจึงเป็นไปได้ที่จะตัดสินว่าเป็นสัญญาณลวดหัก

10.3 วิธีตั้งค่า " ค่าเกณฑ์ขั้นแรก "

บนพื้นผิวการสนทนาของเครื่องคอมพิวเตอร์ให้ตั้งค่า " First Threshold value " โดยมีวัตถุประสงค์เพื่อทำเครื่องหมายข้อมูลการสุ่มตัวอย่างที่มีลวดหักอีกหนึ่งจุดที่มีจุดสีแดงเพื่อแยกความแตกต่างของผู้ใช้ หากการตั้งค่า " ค่าเกณฑ์แรก " ใหญ่เกินไปจะทำให้พลาดข้อบกพร่องที่ลวดแตกจำนวนมาก มิฉะนั้น " ค่าเกณฑ์แรก " เล็กเกินไปและจากนั้นการสุ่มตัวอย่าง (ที่ไม่ใช่ข้อบกพร่อง) จำนวนมากบนเชือกลวดก็จะถูกทำเครื่องหมายด้วยจุดสีแดงทำให้เกิดปัญหาที่ไม่จำเป็นสำหรับผู้ปฏิบัติงาน

เพื่อที่จะไม่ปล่อยให้รอยลวดเสียหลุดออก " ค่าเกณฑ์แรก " ควรมีขนาดเล็กกว่าคอมพิวเตอร์สัญญาณแม่เหล็กรั่วเล็กน้อย ตัวอย่างรูปภาพ 20 จากการเปรียบเทียบข้อมูลการทดสอบการทดลองเราวิเคราะห์ตามตำแหน่งลวดหักที่รู้จักจุดหักลวด "P" มีลวดหักหนึ่งเส้นสัญญาณคอมพิวเตอร์แม่เหล็กสัญญาณรั่ว (VPP) ตามลำดับคือ 75 และ 60 ถ้า การตั้งค่า " ค่าเกณฑ์แรก " มีค่ามากกว่า 75 จากนั้นจุดลวดหัก "P" จะไม่ถูกทำเครื่องหมาย ดังนั้น " ค่าเกณฑ์แรก " ควรมีขนาดเล็กกว่า 60 เล็กน้อยโดยทั่วไปเราตั้งค่า D1 เป็นประมาณ 85% ของ 60 เป็น 51 (หมายเหตุ: VPP จะถูกนำไปใช้กับคอมพิวเตอร์ที่รั่วไหลของลวดแม่เหล็กที่แตกและมักจะถูกนำมาใช้ a ที่เล็กกว่า)

มันแสดงโดยสูตรตาม:

ค่าเกณฑ์แรก = VPP × 85%

รูปภาพที่ 20

10.4 วิธีตั้งค่า " ค่าเกณฑ์ที่สอง "

เราทดสอบลวดสลิงด้วยลวดหักเพื่อวัตถุประสงค์ในการตัดสินเชิงปริมาณ ในพื้นผิวการสนทนาของเครื่องจักรลวดสลิงลวดหักนั้นได้รับการยอมรับในขั้นแรกด้วย " ค่าเกณฑ์แรก " และผู้ปฏิบัติงานยืนยันตำแหน่งลวดหักได้ถูกตัดสิน และหน้าที่เชิงปริมาณของลวดหักจะแล้วเสร็จโดยซอฟต์แวร์วิเคราะห์ข้อบกพร่อง ข้อผิดพลาดเชิงปริมาณของ wire wire ที่ผิดพลาดจะถูกตัดสินโดยระดับการตั้งค่า " Second Threshold value "

เป็นที่ทราบกันดีว่าการใช้งานลวดสลิงนั้นเป็นที่แพร่หลายรวมถึงความต้องการในการดำเนินงานของมืออาชีพต่างๆลวดสลิงชนิดต่าง ๆ ออกมาและยิ่งกว่านั้นการเปลี่ยนขนาดเส้นผ่านศูนย์กลางก็มีมากมาย สายสะพานขนาดใหญ่ถึงมากกว่า 200 มม., ลวดสลิงขนาดเล็กถึงหลายมม., พวกเขาต้องการการทดสอบลวดหักและการเสื่อมสภาพด้วยเครื่องมือทดสอบความปลอดภัยเชือกลวด ลวดหักหนึ่งอันเนื่องจากโครงสร้างเส้นผ่านศูนย์กลางของเชือกและเส้นผ่านศูนย์กลางของลวดแตกต่างกันและรูปแบบลวดหักก็แตกต่างกันการรั่วไหลของลวดหักที่เกิดจากแม่เหล็กก็แตกต่างกันเช่นกัน หากการตั้งค่า " ค่าเกณฑ์ที่สอง " ไม่เปลี่ยนไปตามค่านั้นข้อผิดพลาดเชิงปริมาณของลวดหักจะมีขนาดใหญ่มาก กล่าวอีกนัยหนึ่งโครงสร้างแตกต่างกันเส้นผ่าศูนย์กลางเชือกแตกต่างกันการตั้งค่า " ค่าเกณฑ์ที่สอง " ก็ควรเปลี่ยนไปตามด้วย

รูปภาพที่ 21

ดังนั้นภายใต้เงื่อนไขก่อนกำหนดควรจะดีกว่าที่จะใช้เชือกลวดใหม่ส่วนเดียวกันก่อนและทำลวดหักบางส่วนก่อนทดสอบเชือกลวดหนึ่งให้ใช้ส่วนเป็นเชือกประเภทการสอบเทียบ " ค่าเกณฑ์ที่สอง " ตัวอย่างเช่นในรูปที่ 21 การแสดงออกคือความยาว 2.5 เมตร (6 × 37 + IWSC) เชือกลวด, A, B, C, D, E, F คือการตั้งค่าจุดหักลวดเทียมลวดที่หักตามลำดับคือ 1, 2, 4 , 5, 7, 6 (โดยทั่วไปจุดลวดหักทำด้วยสามเส้นลวดหักตามลำดับคือ 1, 2, 3) ตั้งค่าโดยจงใจ " ค่าเกณฑ์ที่สอง " เป็นครั้งแรกคล้ายกับการทดสอบการทำงานในส่วนที่ 5.2.2 หากข้อผิดพลาดแต่ละจุด (แต่ละสถานที่มีการหักลวดที่มีการหักก่อนมี± 1 รูตหรือข้อผิดพลาดรากเทียบเท่า± 1) ระหว่างการทดสอบ หมายเลขสายอยู่ในขอบเขตการอนุญาตข้อกำหนดทางเทคนิคจากนั้นอาจคิดว่าการตั้งค่า " ค่าเกณฑ์ที่สอง " เป็นไปตามข้อกำหนด มิฉะนั้นจะต้องรีเซ็ต " ค่าเกณฑ์ที่สอง " หากการทดสอบหมายเลขลวดหักนั้นมีค่ามากกว่าจำนวนลวดหักจริงจะต้องแสดง " ค่าเกณฑ์ที่สอง " การทดสอบลวดหักที่ขาดมีค่าน้อยกว่าจำนวนลวดหักที่เกิดขึ้นจริงจากนั้นจึงต้องลด " ค่าเกณฑ์ที่สอง " หากจำเป็นอาจปรับซ้ำ ๆ จนกระทั่งข้อผิดพลาดระหว่างการทดสอบหมายเลขลวดหักและหมายเลขลวดหักที่เกิดขึ้นจริงอยู่ในขอบเขตการอนุญาตข้อมูลจำเพาะทางเทคนิค เราคิดว่าการตั้งค่า " ค่าเกณฑ์ที่สอง " เสร็จสมบูรณ์แล้ว

10.5 " First Threshold " และ " Threshold สอง " การปรับเทียบแบบออนไลน์

เกี่ยวกับเชือกลวดที่ให้บริการที่มีลวดหักค้นหาตำแหน่งลวดหักติดตั้งเซ็นเซอร์ย้ายเซ็นเซอร์เพื่อทดสอบกลุ่มของสัญญาณและใช้งานเช่นส่วน 5.5.2.1 รับ "ค่าเกณฑ์แรก"

ตั้งค่า " ค่าเกณฑ์ที่สอง " เช่นเดียวกับ " ค่าเกณฑ์แรก " ทำการทดสอบการเดินทางทั้งหมดหากการตัดสินเป็น 2 สายหรือมากกว่านั้นลวดแตกหักค้นหาตำแหน่งนี้และทดสอบเพื่อยืนยัน " ค่าเกณฑ์ที่สอง "

10.6 รูปแบบคลื่นลดการตั้งค่าอัตรา

" อัตราการลดรูปแบบคลื่น " คือ อัตรา การขยายการทดสอบของรูปแบบคลื่นหรือลดลงเพื่อความสะดวกในการตัดสินการทดสอบการดูโดยตรงโดยปกติจะตั้งค่าเป็น 4 ~ 6 ยิ่งจำนวนยิ่งมากก็จะยิ่งมีคลื่นน้อย มิฉะนั้นรูปคลื่นจะใหญ่กว่า

10.7 การปรับเทียบพารามิเตอร์การเสื่อมสภาพที่เกี่ยวข้อง (LMA)

การเสื่อมสภาพของลวดสลิง (การเปลี่ยนแปลงพื้นที่หน้าตัดโลหะ) พารามิเตอร์หลักคือพื้นที่หน้าตัดโลหะความไวต่อการตัดและค่าตัวเลขภาคตัดการตั้งค่าพารามิเตอร์นี้อย่างถูกต้องจะส่งผลโดยตรงต่อความแม่นยำในการคำนวณของเครื่องมือ ทำให้ลวดสลิงเสื่อมสภาพ

10.7.1 การตั้งค่าความไวหน้าตัด (ออนไลน์และออฟไลน์)

ความไวต่อการตัดขวางคือความแปรปรวนของการส่งสัญญาณออกของคอมพิวเตอร์ซึ่งสาเหตุของการเปลี่ยนแปลงพื้นที่หน้าตัดลวดสลิง เนื่องจากปัจจัยหลายอย่างเช่นความไม่ต่อเนื่องของประสิทธิภาพของส่วนประกอบและเทคโนโลยีการผลิตเซ็นเซอร์ ฯลฯ ความไวต่อการตัดขวางของเซ็นเซอร์ทุกตัวมีความหลากหลายจึงทำให้การสอบเทียบพารามิเตอร์นี้ได้รับจากโรงงาน

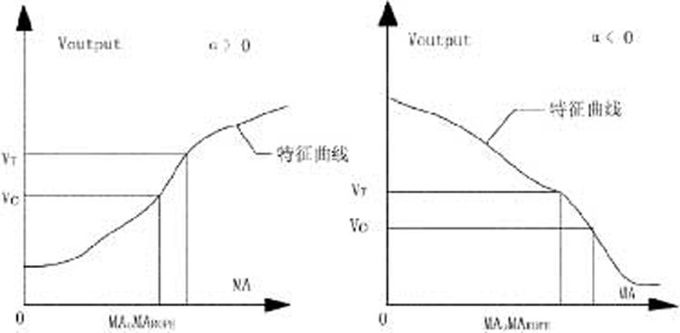

10.7.1 .1 การปรับเทียบความไวแบบตัดขวางเพื่อปรับเทียบออนไลน์

ติดตั้งเซ็นเซอร์บนเชือกลวดบริการเลือกหมายเลขติดต่อพารามิเตอร์พารามิเตอร์เข้าสู่การทดสอบแบบออนไลน์ให้เซ็นเซอร์ไม่เคลื่อนไหวรอบลูกกลิ้งคู่มือมากกว่า 6 วงกลม (เท่ากับเซ็นเซอร์เคลื่อนไหวสูงกว่า 1 เมตร) สิ้นสุดการทดสอบป้อน การวิเคราะห์รูปแบบคลื่นในเวลานี้บนหน้าจออาจมีเพียง สายข้อมูล ( เส้น ประ) แต่ไม่มีรูปคลื่นสัญญาณสาเหตุส่วนใหญ่เกิดจากการตั้งค่าตัวเลขพื้นที่หน้าตัดที่ไม่เหมาะสมและไม่สำคัญตราบใดที่ใส่ใจ ไปที่หน้าจอซ้าย LMAO บันทึกเป็น Manrope; เปิดเซ็นเซอร์เพื่อจับลวดที่มีวัสดุเหมือนกับเชือกลวดในรูปที่ 22 แสดงให้เห็นว่าพื้นที่หน้าตัดเป็น Awire ติดตั้งลวดและเชือกลวดเข้าด้วยกันในเซ็นเซอร์ทดสอบอีกครั้งตามที่พูดถึง ก่อนหน้านี้รับ LMAO อีกบันทึกเป็น Matest ดังนั้นความไวต่อการตัดαถูกกำหนดโดย:

α = (Matest - MArope) / Awire

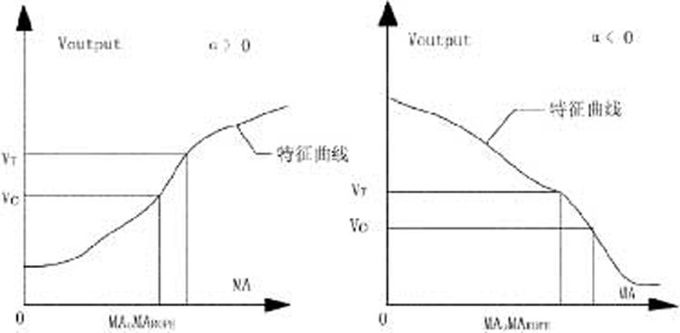

ทำซ้ำการดำเนินการข้างต้นหลาย ๆ ครั้ง ลบข้อผิดพลาดในการทำงานหรืออุบัติเหตุต้องการค่าเฉลี่ยเพื่อให้ได้αที่แม่นยำยิ่งขึ้น αอาจเป็นบวกหรือลบเมื่อการทดสอบพื้นที่หน้าตัดของโลหะเพิ่มขึ้น LMAO จะเพิ่มขึ้นตามไปด้วยαเป็นบวก มิฉะนั้นαจะเป็นค่าลบ เนื่องจากการเปลี่ยนแปลงของสนามแม่เหล็กเซ็นเซอร์ที่แตกต่างกันในการทดสอบข้อกำหนดลวดสลิงที่แตกต่างกันขนาดαและเครื่องหมายสามารถเปลี่ยนได้

รูปที่ 22 การปรับเทียบความไวบนเส้นรูปภาพ

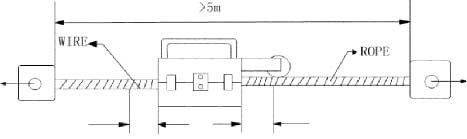

10.7.1 .2 การปรับเทียบความไวแบบตัดขวางเพื่อการปรับเทียบ

ใช้เชือกลวดส่วนที่มีสเปคเหมือนกับการทดสอบลวดสลิงเพื่อวัดαติดตั้งเหมือนการทดสอบพารามิเตอร์ลวดหักสิ่งที่แตกต่างกันความยาวเชือกลวดจะต้องมากกว่า 5m ติดตั้งเซ็นเซอร์ตรงกลางของลวดสลิง ลบผลกระทบสิ้นสุด ดังแสดงในรูปที่ 23 การดำเนินการอื่น ๆ จะเหมือนกับการกำหนดออนไลน์

รูปที่ 23 การปรับเทียบความไวออฟไลน์ภาพ

10.7.2 การตั้งค่าค่าตัวเลขภาคตัดขวาง

เมื่อใช้เทคนิคการวัดสนามแม่เหล็กวัดเชือกลวดบริเวณหน้าตัดของโลหะเซ็นเซอร์สามารถคาดเดาความผันแปรเชิงเส้นในขอบเขตการวัดบางอย่างได้ มันสามารถทำงานได้ในพื้นที่หน้าตัดของเชือกลวดเท่านั้น

รูปที่ 24 เป็นแบบจำลองที่แสดงลักษณะโค้งเมื่อเซ็นเซอร์วัดพื้นที่หน้าตัดของโลหะ เมื่อต้องการวัดค่าสัมบูรณ์บางส่วนของเชือกลวดโลหะหน้าตัดพื้นที่ต้องเป็นที่รู้จักในบางพื้นที่โลหะตัดขวางช่วง MA ของความเป็นเส้นตรงที่สอดคล้องกับการส่งสัญญาณเซ็นเซอร์สัญญาณ Vo แล้วสามารถผ่านสัญญาณเซ็นเซอร์ VT, การคำนวณคือการทดสอบเชือกลวดโลหะข้าม - พื้นที่ส่วน MAROPE

MAROPE = Ma o + (V T - Vo) / α

เมื่อไม่สามารถกำหนดความสัมพันธ์ที่สอดคล้องกันของ MAROPE และ VT ได้สามารถกำหนดตัวแปรสัมพัทธ์ของพื้นที่หน้าตัดΔMAROPEเท่านั้น

ΔMAROP E + (V T - Vo) / α

ดังนั้นการวัดพื้นที่หน้าตัดของเชือกลวดโลหะแบ่งออกเป็นการวัดพื้นที่หน้าตัดสัมบูรณ์และการวัดพื้นที่หน้าตัดสัมพัทธ์

รูปที่ 24

หากต้องการทราบการเสื่อมสภาพของพื้นที่ลวดสลิงต้องรู้ว่าพื้นที่ลวดสลิงเมื่อมันไม่ได้ต่อสู้แล้วสามารถได้รับอัตราการเสื่อมสภาพพื้นที่ญาติลวดสลิง ในคอลัมน์พารามิเตอร์หลังจากป้อนลวดพื้นที่หน้าตัดของโลหะลวดสลิงค่าตัวเลขภาคตัดขวางคือการส่งออกคอมพิวเตอร์พื้นที่หน้าตัดโลหะ 10.7.2 .1 ค่าการตั้งค่าข้อมูลส่วนตัดอย่างมีนัยสำคัญ

10.7.2 .2 วิธีการตั้งค่าค่าตัวเลขภาคตัดขวาง

ค่าตัวเลขภาคตัดขวางถูกเอาท์พุทโดยการคำนวณซอฟต์แวร์การประมวลผล การดำเนินงานที่เป็นรูปธรรมมีดังต่อไปนี้อาจป้อนค่าฟรีในคอลัมน์ค่าตัวเลขภาคตัดขวางแรกเมื่อทำการปรับเทียบพารามิเตอร์จากนั้นทดสอบเชือกลวดที่ไม่เสื่อมสภาพในพื้นผิวการวิเคราะห์รูปคลื่น (ตัวอย่างรูปภาพ 25) "LMA0 = 1,949" แสดง LMA0 ทางด้านซ้ายค่าจะเป็นค่าตัวเลขลวดสลิงนี้ตัดเข้าในคอลัมน์ค่าตัวเลขภาคตัดขวางดังนั้นการปรับเทียบพารามิเตอร์นี้จึงเสร็จสมบูรณ์ (ข้อควรสนใจ: รูปแบบของบรรทัดแรกต้องเป็นระเบียบ)

รูปที่ 25 การทดสอบรูปคลื่น

10.7.2 .3 การวัดพื้นที่หน้าตัดสัมบูรณ์

เช่นเดียวกับการปรับเทียบความไวแบบตัดขวางใช้ส่วนของเชือกลวดใหม่ที่มีความยาว 5 เมตรเพียงแค่ต้องการย้าย 5m ในศูนย์กลางเชือกได้รับกลุ่มข้อมูลการทดสอบอ่านค่า LMAO ในการวิเคราะห์รูปแบบคลื่น ค่า LMAO นี้เป็นลวดสลิงตัวเชื่อมโลหะแบบพื้นที่หน้าตัดใหม่สำหรับส่งสัญญาณค่า ดำเนินการซ้ำ ๆ เพื่อรับค่าเฉลี่ยและรับค่า datum ของพื้นที่หน้าตัดที่ถูกต้อง

ตั้งค่านี้ในพารามิเตอร์การทดสอบและตั้งค่าเชือกลวดโลหะหน้าตัดเป็นพื้นที่ลวดสลิงใหม่หน้าตัดการทดสอบเมื่อเชือกลวดบริการด้วยพารามิเตอร์การมัดนี้ในการวิเคราะห์รูปคลื่นอาจได้รับแต่ละส่วนของ เชือกลวดพื้นที่หน้าตัดแน่นอนตามอัตราการเปลี่ยนแปลงพื้นที่หน้าตัด (LMA%) เทียบกับเชือกใหม่

10.7.2 .4 การวัดพื้นที่หน้าตัดสัมพันธ์

When there is no new wire rope used in calibration for a while, may choose the place that had least deterioration and rust on the wire rope to regard as testing cross-sectional area datum. Because this place genuine cross-sectional area is unknown, and the metallic cross-sectional area must be the new wire rope cross-sectional area, there is some error in testing.

Usually see the 1m long wire rope from the testing starting place as parameter calibration section, this section of corresponding outputting signal is displayed in wave form analysis screen upper left, namely LMAO value. Set the cross-sectional area datum value as this value, set the metallic cross-sectional area as the new wire rope cross-sectional area, after that, all testing wire rope metallic cross-sectional area relative changing come from the comparison with this place.

11. Flaw Analysis Evaluation

11.1 Goal and Significance

In order to make the hugeness series wire rope harmless flaw detector user use this product better, the company provides to hugeness users the experience that is accumulated from many years the series wire rope testing instrument development, experiment, testing and the application. And take the wave form as the example, for hugeness user reference, in order to get correct diagnosis report for the wire rope.

The series harmless flaw detector full name is the series artificial assistance computer intelligence judgment harmless flaw detector. The so-called artificial assistance refers to the artificial broken wire , deterioration and tarnishing qualitative distinction , the computer intelligence judgment refers to the computer quantitative evaluation on the foundation of qualitative. For example: a section of wave form, operate according to the software as a matter of experience, we judge broken wire (call it artificial assistance), after the judgment finishing, the computer automatically tell us the position and number of the broken wire that we judge, the number in lay pitch (call it computer intelligence judgment).

This chapter will make the system explanation on each kind of wave forms which will meet in the real-time testing process. Analyze wave form producing reason, the wire rope material and structure influence which brings to the wave form analysis. Simultaneously we sincerely welcome the user to inform us unusual signal and the difficult problem that you meet in the practical work by sending teletext, and we analyze the reason and solute the difficulty question together.

Because of the level limiting, the mistake is unavoidable. The wire rope harmless flaw testing technology originally is a new course of study, in order to unceasingly raise our own level, earnestly hope user fix the blame with mistake in this handbook, and welcome correction, we will feel grateful.

11.2 Fire Rope Flaw

Along with period of revolution continuing, the wire rope will be able to appear each kind of damage phenomenon. For example, the wire rope deterioration and tarnishing cause wire rope cross-sectional area reducing; weary, surface hardens and tarnishing cause the wire rope interior performance changing; misapplication causes rope distortion and so on. The service wire rope possibly appears damage such as single wire breaking, corrosion, deterioration, chaotic line etc, and all damage will be able to create the wire rope breakdown. Because of the wire rope using importance and wire rope structure performance characteristic, just one place of the wire rope appears the serious flaw, the whole wire rope will be scrapped. Therefore, once the wire rope appears breakdown, it will not be repaired.

11.3 Signal Division

The HUATEC HRD-100 series wire rope testing instrument is one kind of harmless flaw testing products that base on leakage magnetic principle, therefore the signal that appears in flaw position, we may understand it as leakage magnetic signal, analyze the signal which the wire rope produces from this angle, it will not to be difficult to understand. We may divide the test signal into two kinds in general: background signal and flaw signal.

11.3.1 Background signal

This kind of signal is the "jet wave signal" that is produced by the wire rope own structure, theoretically we call it background signal. Through processing method for example difference and overlay etc among various parts test signal, and the advanced gathering magnetism technology, the series testing system effectively eliminates the negative influence which the "jet wave signal" brings, and enhances the testing instrument Signal-to-Noise. The stray field in wire rope jet is a rule, cyclical distribution spatial field, therefore this kind of signal relatively even, is easy to distinguish. In addition, the "jet wave signal” reflects wire rope structure characteristic, simultaneously also reflects some condition such as the wire rope surface deterioration, tarnishing etc. We will illustrate it with some examples which have met in work.

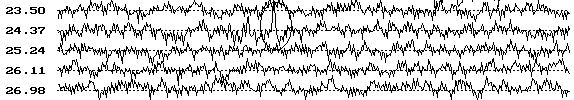

11.3.1 .1 Normal "jet wave signal":

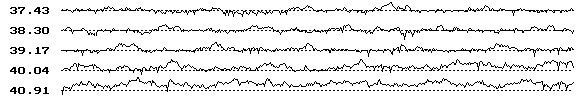

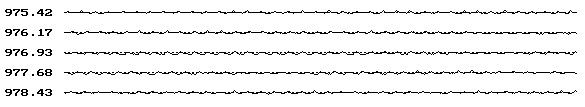

Picture 27 Balance rope partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure condition is good, has no broken wire, has no partial deterioration, has no tarnishing phenomenon, the structure is twisted strictly, the material quality is better.

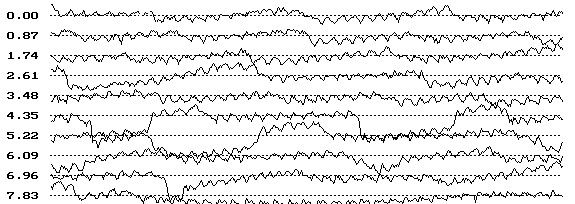

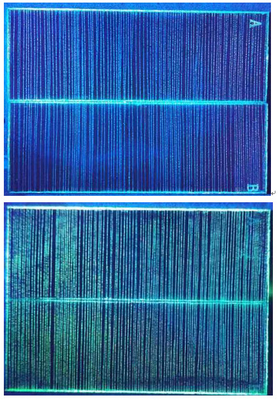

Picture 28 Gantry crane partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure condition is good, has no broken wire, has no partial deterioration, has no tarnishing phenomenon, but the structure is no twisted well, the material quality is better.

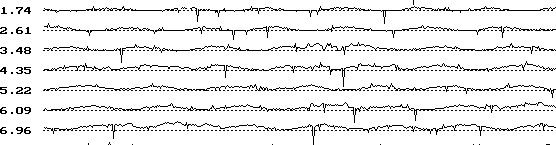

Picture 29 Rope way traction rope partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure condition is not good, has no broken wire, has no partial deterioration, has no tarnishing phenomenon, but the structure is twisted worse than the above two kinds, the material purity is not high, it is decided by the wire rope processing technology.

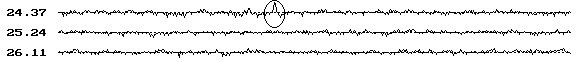

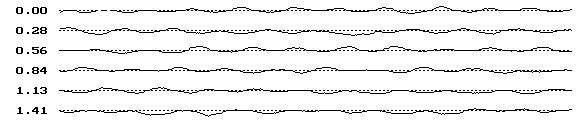

11.3.1 .2 Wire Rope "jet wave signal" when deterioration phenomena:

Picture 30 Tower crane partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure has had a bigger change in the use process, the wave form fluctuation in the picture shows that the jet wave leakage magnetic is non-uniformity. In leakage magnetic more place, wave form is upward and behave as the deterioration or the tarnishing; In leakage magnetic less, wave form moves downward relative datum line and behave as the wire rope partial cross-sectional area increasing (for example: When slack strand). This kind of "jet wave signal" production often brings certain difficulty in broken wire qualitative distinction.

Note: The datum line refers to the dashed line in the picture.

11.3.1 .3 Wire Rope "jet wave signal" when it has remanence in

Picture 31 Tower crane in ports

Analyze as follows:

“  ” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.

” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.

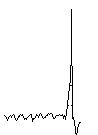

11.3.1 .4 Wire rope terminal nose effect

Picture 32 Tower crane in ports

Analyze as follows:

| This kind of letter is called ends effect, appears in the wire rope testing starting end and the termination end, is formed by testing starting sudden changes, and cannot be processed as the flaw signal. |

11.3.2 Broken wire signal analyzing method

The wire rope broken wire generally be divided into: wearily broken wire, deterioration broken wire, tarnishing broken wire, cutting broken wire, overload broken wire, twisting broken wire and so on. Because the wire rope usually is composed by same diameter many root wires or different diameter many kinds of specifications wires, the surface is often rugged, the interior has the air clearance, is not the ferromagnetic material continual body. Therefore, when the wire rope is magnetized, in its superficial stray field, both has the broken wire stray field, and the background stray field (jet wave signal), brings the certain difficulty for us in the flaw qualitative.

11.3.2 .1 Parameter adjustment method

Different structure wire ropes have different parameters. Correctly and reasonably choose parameter, may enable us to get twice the result with half the effort in the judgment process. (Each parameter definition seen in instruction). Magnification rate of wave form adjustment especially is important in them, this parameter is convenience to see the picture for the operator when judging, its parameter may be adjusted according to need.

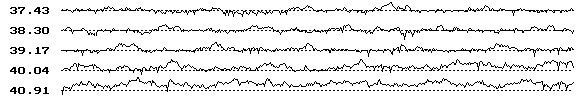

Take a wave form below as the example:

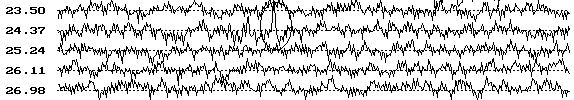

Picture 33 Current Magnification rate of wave form: 6

May see from Picture 33, the flaw signal increases recognition difficulty under the jet wave signal disturbance, and is very difficult to identify. In the situation we can effectively reduce this kind of difficulty through the adjusting magnification rate of wave form, as the following Picture 34 shows:

Picture 34 Current Magnification rate of wave form: 2

Note: The magnification rate of wave form merely is used for the wave form size zooming, may enhance the Signal-to-Noise through the effective adjustment, reduce the difficulty to distinguish the flaw signal, has nothing to do with signal own withdrawing, the degree of regulation is convenience for is suitable to distinguish and analyze.

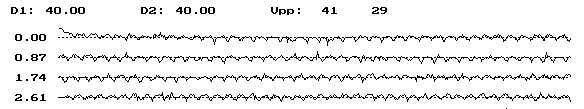

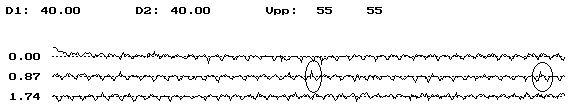

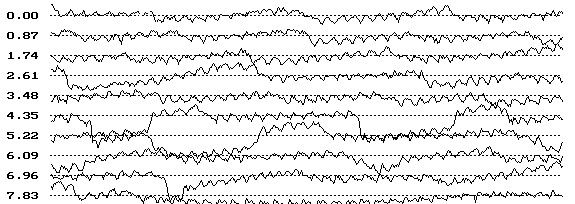

11.3.2 .2 Crest values comparison method

Crest values comparison method , this kind of method is generally used in the condition of low Signal-to-Noise. Because of the wire rope structure different, wire rope diameter is also different. Therefore to different structure wire rope, one broken wire leakage magnetic is not same. In principle, the leakage magnetic that the thick wire rope broken wire is more than thin one, therefore the signal it produces would be big. In view of the thin wire rope broken wire, we may take comparison according to the signal characteristic and crest value, in threshold value has been adjusted situation.

As following Picture 35:

Picture 35 Marked position VPP: 41, 29 (background signal VPP)

Picture 36 Marked position VPP: 55, 55

May compare from this to obtain leakage magnetic produced in this two points is bigger than the marked position in Picture 35, two crest values data disparities equal, and the characteristic signal is obvious, namely the wave form crest is similar to the acute angle isosceles triangle, therefore we may determine it as broken wire signal.

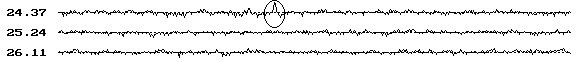

Picture 37 Special broken wire signals (Yuyang Coalmine hoisting rope)

This is the broken wire signal picture, space between two ends spacing is quite big, they have formed "M", can be judged as broke wire, besides be continuum broken wire.

The situation above is the common difficulty that will be met when we use the series wire rope testing instrument, to want the skilled utilization and grasp, it needs us to accumulate experience in the routine work, so can digest it.

11.4 Wire Rope Diameter Evaluation

In wire rope computer testing diagnosis system, wire rope diameter evaluation is through LMA testing signal to indirectly determine. Because the wire rope internal and external deterioration and tarnishing will reflect on the metallic cross-sectional area change, when the tarnishing is slight, wire rope diameter could be calculated by the cross-sectional area change.

For example, when wire rope outer layer wires are wear out to 2/3, the 6×19 wire rope metallic cross-sectional area will reduce by 1.54%, the 6×7 wire rope metallic cross-sectional area will reduce by 4.19%, and other structural wire rope metallic cross-sectional area reduction will be obtained through calculation.

11.5 Wire Rope Tarnishing Evaluation

Judging from the current domestic and international study of the status quo, the wire rope tarnishing evaluation had not had the appropriate method. But the wire rope tarnishing could be reflected through the cross-sectional area testing signal, when serious could be reflected through broken wire testing signal.

12. Wire rope assurance coefficient

| Wire rope assurance coefficient | When it is within a pitch existing following broken wire rope number the wire rope must be discarded as useless promptly |

| The abrasion loss or corrosion of wire rope surface attain the percentage (%) of the original wire rope diameter |

| 0 | 10% | 15% | 20% | 25 | 30% |

| 0—10 | 16 | 13 | 12 | 11 | 9 | 8 |

| 10—12 | 18 | 15 | 13 | 12 | 10 | 9 |

| 12—14 | 20 | 17 | 15 | 14 | 12 | 10 |

| 14—16 | 22 | 18 | 16 | 15 | 13 | 11 |

| Annotation:The broken wire number in the form, reporting as unserviceable wire ropes are based on Lange lay wire rope with 1/2 mathematical value |

13. Sensor option

| เซนเซอร์ | เส้นผ่านศูนย์กลางของเชือกลวด | ช่วงการตรวจจับที่ดีที่สุด |

| HUATEC-F5 | ≤ 5 มม | 2 ~ 5mm |

| HUATEC-F10 | ≤ 10 มม | 5 ~ 10mm |

| HUATEC-F15 | ≤ 15 มม | 8 ~ 15mm |

| HUATEC-F20 | ≤ 20 มม | 10 ~ 20mm |

| HUATEC-F25 | ≤ 25mm | 15 ~ 25mm |

| HUATEC-F30 | ≤ 30 มม | 20 ~ 30mm |

| HUATEC-F35 | ≤ 35 มม | 15 ~ 35 มม |

| HUATEC-F40 | ≤ 40 มม | 30 ~ 40mm |

| HUATEC-S45 | ≤ 45 มม | 35 ~ 45mm |

| เซ็นเซอร์อื่น ๆ สามารถปรับแต่งการผลิต |

ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร!

ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร! กรุณาตรวจสอบอีเมลของคุณ!

กรุณาตรวจสอบอีเมลของคุณ!  ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร!

ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร! กรุณาตรวจสอบอีเมลของคุณ!

กรุณาตรวจสอบอีเมลของคุณ!

” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.

” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.