เกนอัตโนมัติ DAC PAC Curve Gate Expansion Weld B Display Train Track Rail Ultrasound Flaw Detector

บทนำหลัก

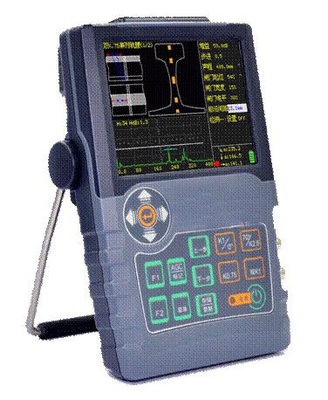

FD-9008HT เครื่องตรวจจับตำหนิรอยเชื่อมแบบรางเชื่อม - พกพาสะดวก ใช้งานง่าย และเชื่อถือได้

เครื่องตรวจจับข้อบกพร่องแบบอัลตราโซนิกของการเชื่อมรางที่ทำขึ้นเป็นพิเศษตาม TB/T 2658.21-2007 Rail Weld Ultrasonic Flaw Detection Operation ซึ่งเป็นมาตรฐานของกระทรวงการรถไฟ สามารถเชื่อมต่อโพรบต่างๆ ที่จำเป็นสำหรับการตรวจจับข้อบกพร่องแบบอัลตราโซนิกของการเชื่อมทางรถไฟ พารามิเตอร์การตรวจจับข้อบกพร่องที่ตั้งไว้ล่วงหน้าบน - การตรวจจับจุดบกพร่องของไซต์ สวิตช์ปุ่มเดียว รวดเร็วและง่ายดาย ประสิทธิภาพที่ยอดเยี่ยม และฟังก์ชันที่ทรงพลังเป็นตัวเลือกแรกสำหรับการตรวจจับข้อบกพร่องของรอยเชื่อมด้วยคลื่นอัลตราโซนิก

คุณสมบัติหลัก

■ ใช้งานง่าย: เป็นเครื่องมือที่ปรับแต่งตามความต้องการของกระบวนการตรวจจับข้อบกพร่องของรอยเชื่อมรางทำงานได้ในหลายช่องทางและสามารถตรวจจับพื้นที่ต่างๆ ของรอยเชื่อมของรางได้

จำเป็นต้องเปลี่ยนหัววัด เปลี่ยนพารามิเตอร์การตั้งค่า และเปลี่ยนช่องสัญญาณด้วยปุ่มเดียวเพื่อทำการตรวจจับบริเวณต่างๆ ของหัวรางเชื่อม รางราง และด้านล่างรางให้เสร็จสมบูรณ์

■ ปริมาณน้อย: เป็นเครื่องตรวจจับรอยเชื่อมรอยเชื่อมที่เล็กที่สุดในรางพร้อมจอแสดงผลขนาด 5.7 นิ้ว

■ น้ำหนักเบา: น้ำหนักของเครื่องทั้งหมดรวมแบตเตอรี่เพียง 1.4 กก.

■ ใช้พลังงานต่ำ: แบตเตอรี่สามารถทำงานต่อเนื่องได้สูงสุดไม่เกิน 6 ชั่วโมง

■ ประสิทธิภาพสูง: ตัวชี้วัดทางเทคนิคที่สำคัญ เช่น ขอบความไวในการตรวจจับข้อบกพร่อง ความเป็นเชิงเส้นแนวตั้ง เชิงเส้นแนวนอน ช่วงไดนามิก ฯลฯ นั้นเหนือกว่ามาตรฐานระดับชาติที่เกี่ยวข้อง

■ ฟังก์ชันหลากหลาย: อินเทอร์เฟซ USB, การควบคุมอัตราขยายอัตโนมัติ, DAC, การขยายเกท, การคัดลอกหน้าจอ ฯลฯ

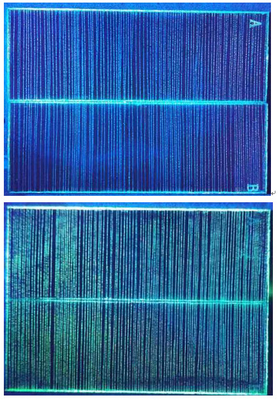

■ B display: มีฟังก์ชั่น B display mark map ของรอยเชื่อม ซึ่งใช้ในการกระจายสัญญาณเตือนโดยอัตโนมัติในส่วนรูปตัว I ของรอยเชื่อมราง

การทำเครื่องหมาย;กระบวนการตรวจหามีแผนผังแสดงขั้นตอนขั้นตอนการทดสอบและผลลัพธ์นั้นชัดเจนในทันที

■ การบันทึกภาพยนตร์สั้น: คุณสามารถเลือกที่เก็บข้อมูลภายในหรือที่เก็บข้อมูลดิสก์ Uหน่วยความจำภายในของคอมพิวเตอร์สามารถถ่ายโอนไปยัง USB แฟลชดิสก์ได้ซอฟต์แวร์คอมพิวเตอร์ด้านบนมีการเล่นไฟล์ภาพยนตร์สั้นและฟังก์ชันการจัดการ

• อัตราการสุ่มตัวอย่างสูงสุดคือ 240MHz และความละเอียดในการวัดคือ 0.1 มม.

• ช่วงความถี่ในการทำงานคือ 0.5 ~ 8MHz และระยะขอบความไวสูงถึง 65dB

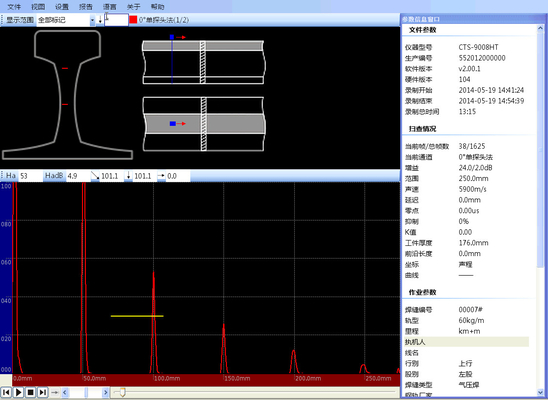

· เมนูการเลือกช่องสัญญาณประเภทวิซาร์ด รวมกับแผนผังของขั้นตอนการตรวจจับ ทำให้กระบวนการตรวจจับง่ายและรวดเร็ว

· รายงานการตรวจจับข้อบกพร่องของมนุษย์ การทำเครื่องหมายอย่างรวดเร็วของธรรมชาติของข้อบกพร่อง ตำแหน่งที่เสียหาย เทคโนโลยีการประมวลผล ฯลฯ และการวิเคราะห์ในภายหลังที่ใช้งานง่ายและชัดเจน

• 20 ~ 500Hz มีอัตราการทำซ้ำของพัลส์ที่ปรับได้ 10 ครั้งเพื่อหลีกเลี่ยงสัญญาณก้องระหว่างการตรวจจับข้อบกพร่อง

• ฟังก์ชันของแผนผังการแสดงรอยเชื่อม B คือการทำเครื่องหมายโดยอัตโนมัติหรือทำเครื่องหมายการกระจายสัญญาณเตือนบนส่วนเชื่อมของรางด้วยตนเองโดยอัตโนมัติ

• การสแกนแบบอนุกรมและแบบ double K ตามตัวเข้ารหัส การสแกนเพียงครั้งเดียวของไดอะแกรมสัญญาณเตือนข้อบกพร่องของส่วนเชื่อม

• ทำงานร่วมกับฟังก์ชันเสียงสะท้อนสูงสุดและการหยุดภาพเพื่อระบุคลื่นข้อบกพร่องสูงสุดอย่างรวดเร็ว และการตรวจจับข้อบกพร่องจะมีประสิทธิภาพมากขึ้น

เส้นโค้ง DAC รวมกับฟังก์ชันเปรียบเทียบเสียงสะท้อน ทำให้การหาปริมาณเสียงสะท้อนที่ระยะทางและแอมพลิจูดต่างๆ ง่ายขึ้น

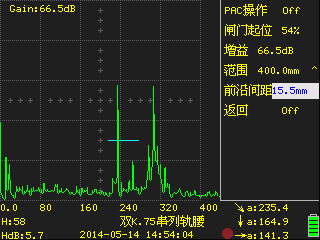

ตามฟังก์ชันโค้ง PAC ที่สแกนโดยตัวเข้ารหัส ความกว้างของข้อบกพร่องที่มีขนาดเท่ากันในความลึกต่างๆ กันจะถูกปรับโดยอัตโนมัติ และเอฟเฟกต์ภาพการสแกนจะใกล้เคียงกับของจริงมากขึ้น

• หน้าจอแสดงผล TFT สีนำเข้าขนาด 5.7″ พร้อมมุมมองกว้าง ความสว่างสูง และความคมชัดสูงมีมุมมองที่ชัดเจนของรายละเอียด

• รูปแบบสีที่แตกต่างกันตอบสนองความต้องการของสถานการณ์การใช้งานและนิสัยที่แตกต่างกัน

| ตัวเลข |

อินเตอร์เฟซ |

ตำแหน่งการตรวจจับ |

| 1 |

เดี่ยว K2.5 |

สแกนหัวรางจากดอกยางหัวรางหรือด้านข้างของหัวราง (ในกรณีช่องด้านบนของหัวราง K2.5 ช่องเดียว) และสแกนด้านล่างของรางจากความชันด้านล่างของราง (ในกรณีช่องตีนราง K2.5 ช่องเดียว ) |

| 2 |

K1 เดี่ยว |

สแกนจากพื้นผิวดอกยางของหัวรางไปยังหัวราง รางราง และด้านล่างของราง (ในกรณีช่องด้านบนของหัวราง K1 ช่องเดียว) |

| 3 |

เดี่ยว 0° |

สแกนจากพื้นผิวดอกยางของหัวรางไปยังหัวราง รางราง และด้านล่างของราง (ในกรณีช่องด้านบนของหัวรางเดี่ยว 0°) |

| 4 |

สองเท่า 70° |

หัววัด 70° คู่เดียวใช้เพื่อสแกนหัวรางจากดอกยางหัวรางหรือด้านข้างของหัวราง (ในกรณีช่องหัวรางคู่ 70°)ซ็อกเก็ตคู่นี้ยังใช้เพื่อกำหนดด้านข้างของหัวราง K1 คู่ และ K-scan หัวราง (เมื่อใช้ช่องด้านข้างของหัวราง K1 คู่) |

| 5 |

สองเท่า K0.75 |

การสแกนควบคู่จากพื้นผิวดอกยางของหัวรางถึงเอวราง (เมื่อช่องเอวรางคู่ K0.75) |

| 6 |

ดับเบิล K1 |

K-scan ด้านล่างของรางจากด้านข้างของด้านล่างของราง (ในกรณีช่องด้านล่างของราง K1 คู่) |

แอปพลิเคชัน :

ติดตั้งโครงสแกนในตำแหน่งที่เหมาะสมทั้งสองด้านของแนวเชื่อมปรับปุ่มเลื่อนโพรบของกรอบการสแกนเพื่อเลื่อนโพรบเรียงต่อกันไปในทิศทางตรงกันข้าม และสแกนขึ้นและลงตามแนวเชื่อมตามแผนภาพการสแกน

| หัววัดมุม K2.5 เดี่ยว |

หัววัดมุม K1 เดี่ยว |

|

|

| ใช้โพรบวัดมุม K2.5 ตัวเดียว สร้างเส้นโค้ง DAC สำหรับรูกากบาทหมายเลข 1~5 ในโซน B ของบล็อกทดสอบ GHT-5 แล้วสแกนดอกยางรางและด้านข้างด้วยคลื่นลูกเดียวรูปแสดงเสียงสะท้อนของข้อบกพร่องในหัวราง |

ใช้หัววัดมุม K1 เดี่ยวเพื่อสแกนเอวรางไปข้างหน้าและข้างหลังจากดอกยางรางด้วยคลื่นเดียวรูปแสดงเสียงสะท้อนของข้อบกพร่องที่ด้านล่างของราง |

| หัววัดมุม K0.75 แบบคู่ควบคู่ (A-scan) |

หัววัดมุม K0.75 แบบคู่ควบคู่ (การสแกน A+B) |

|

|

| หัววัดมุม K0.75 คู่หนึ่งที่วางเรียงกันจะใช้ในการสแกนเอวรางด้วยกรอบการสแกนรูปแสดงเสียงสะท้อนของรูที่ 5 บนบล็อกทดสอบ GHT-la |

พื้นที่รูปตัว I ที่แสดงในรูปคือ B-scan ของข้อบกพร่องในรู 1~5 บนบล็อกทดสอบ GHT-la |

| การเลือกช่องที่แนะนำ |

การแก้ไขพารามิเตอร์การดำเนินการตรวจจับข้อบกพร่อง |

| อินเทอร์เฟซการเลือกช่องสัญญาณที่แนะนำทำให้กระบวนการตรวจจับชัดเจนในทันทีด้วยปุ่มทางลัดของช่อง การทำงานจะมีประสิทธิภาพและยืดหยุ่น |

การแก้ไขพารามิเตอร์การดำเนินการตรวจจับข้อบกพร่องสามารถกำหนดลักษณะข้อบกพร่อง ตำแหน่งความเสียหาย เทคโนโลยีการประมวลผล และพารามิเตอร์อื่นๆ ได้อย่างรวดเร็ว ช่วยให้วิเคราะห์และประเมินผลการตรวจจับข้อบกพร่องในขั้นตอนต่อไปได้ง่ายขึ้น |

| บันทึกการเล่นระหว่างการสแกน |

|

|

|

| สแกนบันทึกกระบวนการทั้งหมดมันสามารถเล่น สอบถาม และสร้างรายงานบนคอมพิวเตอร์เครื่องบน |

|

ตัวชี้วัดทางเทคนิค

| สิ่งของ |

หน่วย |

ข้อมูลทางเทคนิค |

| ข้อผิดพลาดเชิงเส้นแนวตั้ง |

% |

≤3 |

| ข้อผิดพลาดของตัวลดทอน |

เดซิเบล |

ทุก 12 ±1 |

| ช่วงไดนามิก |

เดซิเบล |

≥32 |

| ระดับเสียงไฟฟ้า |

% |

≤10 (แถบความถี่: 1 ~ 5MHz) |

| ขอบความไวในการตรวจจับข้อบกพร่อง |

เดซิเบล |

≥65 (โพรบ 2.5Z20N) |

| ความละเอียดของแผ่น |

มม |

≤3 (โพรบ 5C10N) |

| ความละเอียดระยะไกล |

เดซิเบล |

≥26 |

| ข้อผิดพลาดเชิงเส้นแนวนอน |

% |

≤0.5 |

| ช่วงการตรวจจับ |

มม |

0 ~ 13000 (คลื่นเหล็กตามยาว) |

| ช่วงการเลื่อนของพัลส์ |

มม |

-10 ~ 1,000 (คลื่นเหล็กตามยาว) |

| ความเร็วเสียงของวัสดุ |

นางสาว |

400~15000 |

| โพรบเป็นศูนย์ |

µs |

0 ~ 200 |

| ได้รับการปรับ |

เดซิเบล |

ช่วง:0 ~ 110; การปรับเกียร์:0.5 / 2 / 6 / 12 |

| ความถี่ในการทำงาน |

เมกะเฮิรตซ์ |

1 ~5 / 0.5 ~8 |

| เปิดโหมด |

|

อ่อนแอ / แข็งแรง |

| การทำให้หมาด ๆ |

|

สูงต่ำ |

| การยับยั้ง |

% |

0 ~ 80 |

| โหมดตรวจจับ |

|

การตรวจจับเชิงลบ/การตรวจจับเชิงบวก/การตรวจจับแบบสองทิศทาง/การกรอง/RF |

| ความถี่ในการทำซ้ำ |

เฮิรตซ์ |

ปรับได้ 10 เกรด (ปรับได้ 20~500Hz แต่จำกัดด้วยช่วงการตรวจจับ, ความเร็วเสียงของวัสดุ, การเลื่อนของพัลส์, จุดศูนย์ของโพรบ ฯลฯ) |

| พื้นที่จัดเก็บ |

|

ชุดข้อมูล 500 ชุด รวมถึงการตั้งค่าเครื่องมือ สถานะการตรวจจับข้อบกพร่อง รูปแบบเสียงสะท้อน ฯลฯ |

| บันทึกวีดีโอ |

|

ฟังก์ชั่นการบันทึกภาพยนตร์สั้น (รวมถึง A-scan และแผนที่รอยเชื่อม)การเล่นหนังสั้นของคอมพิวเตอร์เครื่องบนสามารถเลือกการบันทึกภายในหรือการบันทึกดิสก์ USB แฟลชได้ |

| แผนผังการทำเครื่องหมายของรอยเชื่อม B |

|

เครื่องหมายระบุที่ใช้สำหรับกระจายสัญญาณเตือนในส่วนเชื่อมรางซึ่งรวมถึงการทำเครื่องหมายแบบอัตโนมัติและแบบแมนนวล |

| ฟังก์ชั่นรับอัตโนมัติ |

|

ปรับแอมพลิจูดเสียงสะท้อนในเกทให้เป็นแอมพลิจูดที่ระบุโดยอัตโนมัติ

การตั้งค่าความกว้าง: 40% / 50% / 60% / 70% / 80% / 90% / 100%

|

| ประตู |

|

1 ประตูวัดสัญญาณเตือน

โหมด Gate: ปิด / ทางเข้าของคลื่น / การสูญเสียคลื่น

การยกประตู: 0~109%

ความกว้างของประตู: 1~109%

ระดับประตู: 10~90%

|

| เตือน |

|

ปิด/เปิด, เปิดและปิดเสียงปลุก Buzzer |

| ฟังก์ชันการแก้ไขอัตโนมัติ |

|

ใช้เพื่อแก้ไขความเร็วเสียงของวัสดุและจุดศูนย์ของโพรบ

โหมดการแก้ไข: ความเร็วเสียง + จุดศูนย์

|

| ฟังก์ชั่นการวัดมุม |

|

ใช้สำหรับวัดมุมโพรบ |

| ฟังก์ชัน DAC |

|

ใช้เพื่อสร้าง ตั้งค่า และปรับใช้เส้นโค้ง DAC |

| ฟังก์ชันแพ็ก |

|

ควบคู่/K-scan ตามตัวเข้ารหัส สัญญาณเทียบเท่าเดียวกันที่ตำแหน่งต่างๆ ของแนวเชื่อมจะได้รับการชดเชยสำหรับอัตราขยาย เพื่อให้สัญญาณสะท้อนกลับของค่าเทียบเท่าเดียวกันในแต่ละตำแหน่งใกล้เคียงกับความไวในการตรวจจับเดียวกัน |

| โอนฟังก์ชัน |

|

ถ่ายโอนชุดข้อมูลภายในของเครื่องมือไปยังดิสก์ USB ผ่านอินเทอร์เฟซ USB |

| การจัดเก็บข้อมูล |

|

สร้างขึ้นในการ์ด SD (4G) |

| แสดง |

|

5.7 "TFT LCD ความสว่างสูง 320 × 240 พิกเซล |

| กลับสู่ฟังก์ชั่นการตั้งค่าจากโรงงาน |

|

คืนค่าการตั้งค่าอุปกรณ์กลับเป็นสถานะจากโรงงาน |

| พาวเวอร์ซัพพลาย |

|

อะแดปเตอร์หรือแบตเตอรี่ลิเธียม

อะแดปเตอร์: อินพุต AC 100V~240V, เอาต์พุต DC: DC 12V

แบตเตอรี่:6.4V ~ 8.4V

|

| เวลาทำงานของแบตเตอรี่ |

ชม. |

≥6 (เกี่ยวข้องกับความสว่างของแสงพื้นหลัง) |

| อุณหภูมิในการทำงาน |

℃ |

-20 ~ +50 |

| น้ำหนัก |

กิโลกรัม |

ประมาณ 1.4 (รวมแบตเตอรี่) |

| ขนาด |

มม |

152×240×68 (กว้าง × สูง × ลึก) |

กรอบการสแกนเสริม HRWS-C-K0.75

กรอบการสแกนรอยเชื่อมราง HRWS-C-K0.75 เหมาะสำหรับการสแกนการตรวจจับข้อบกพร่องแบบอัลตราโซนิคควบคู่ของรอยเชื่อมเอวของราง (รวมถึงการเชื่อมเทอร์มิท การเชื่อมด้วยแรงดันแก๊ส และการเชื่อมแบบแฟลช)คุณสมบัติหลักของผลิตภัณฑ์คือ ขนาดเล็ก น้ำหนักเบา พกพาสะดวก ใช้งานง่าย และใช้งานได้จริงนอกสถานที่เป็นอุปกรณ์สแกนที่จำเป็นสำหรับการตรวจจับข้อบกพร่องของรอยเชื่อมราง

แพ็คเกจมาตรฐาน

เครื่องตรวจจับข้อบกพร่องอัลตราโซนิกแบบพกพา FD-2008HT

ทรานสดิวเซอร์ลำแสงตรง

ทรานสดิวเซอร์คานมุม

ต่อสายเคเบิลสำหรับทรานสดิวเซอร์ (BNC-LEMO 00 หรืออุปกรณ์เสริม LEMO 01-LEMO 00)

แพ็คเกจแบตเตอรี่ลิเธียมไอออนแบบรีชาร์จ

หน่วยจ่ายไฟ / เครื่องชาร์จ

คู่มือการใช้งานเป็นภาษาอังกฤษ

ใบรับรองการสอบเทียบ

อุปกรณ์เสริม

หัววัดแบบตรง (5MHZ-ф20)

หัววัดแบบตรง (2.5MHZ-ф20)

หัววัดแบบตรง (2.25MHZ-ф20)

หัววัดแบบตรง (1MHZ-ф20)

หัววัดมุม (4MHZ-45degree, 8*9mm)

หัววัดมุม (4MHZ-60degree, 8*9mm)

หัววัดมุม (4MHZ-70degree, 8*9mm)

หัววัดมุม (4MHZ-80degree, 8*9mm)

หัววัดมุม (2MHZ-45degree, 8*9mm)

หัววัดมุม (2MHZ-60degree, 8*9mm)

หัววัดมุม (2MHZ-70degree, 8*9mm)

หัววัดมุม (2MHZ-80degree, 8*9mm)

โพรบ T/R (5MHz-ф20mm, โฟกัส 15mm)

โพรบ T/R (2.5MHz-ф20mm, โฟกัส 15mm)

สายเคเบิลเชื่อมต่อกับโพรบ (BNC-BNC)

สายเคเบิลเชื่อมต่อกับโพรบ (BNC-Lemo 00)

สายเคเบิลเชื่อมต่อกับโพรบ (Lemo 01-BNC)

สายเคเบิลเชื่อมต่อกับโพรบ (Lemo 01-Lemo 00)

แบตเตอรี่ลิเธียมไอออน

อะแดปเตอร์ไฟ (4A/9V)

สายไฟ

บล็อกทดสอบ V1

บล็อกทดสอบ V2

บล็อกการทดสอบ DAC, ASME เป็นต้น

ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร!

ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร! กรุณาตรวจสอบอีเมลของคุณ!

กรุณาตรวจสอบอีเมลของคุณ!  ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร!

ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร! กรุณาตรวจสอบอีเมลของคุณ!

กรุณาตรวจสอบอีเมลของคุณ!